Пенополиуретан, что это такое и как он выглядит — технические характеристики, состав, виды и свойства ППУ

Если вы ищете материал, что с гарантией утеплит стены, не став рассадником грызунов и насекомых – используйте пенополиуретан, отсюда возникает вопрос, а что это такое? Это полимерная пена, которая затвердевает и крепко схватывает любую поверхность, на которую была нанесена. Качество этого компонента выше, чем у многих аналогов современности. Рассмотрим подробнее.

Определение

Чтобы лучше разобраться, что такое ППУ, приведем краткое определение материала – это синтетическая пена с ячеистой структурой. Относится к разделу пластмассы, наполненной специальным инертным газом, и часто используется в строительстве и производстве.

Среди несомненных плюсов:

- • многолетнее использование;

- • простота эксплуатации;

- • минимальная теплопроводность;

- • прекрасная адгезия.

Это один из качественных утеплителей, который часто берут, чтобы улучшить конструкционные особенности дома.

Пенополиуретан (ППУ), состав и свойства

Получают его с помощью перемешивания двух жидких материалов:

- • полиизоцианата;

- • полиола.

Вещество взбивают, когда оно застывает, то в 90% застывшего результата оказывается газ. Так пена приобретает возможность использоваться для теплоизоляции. Она перестает пропускать холод и жару. Финальный продукт отличается структурно, область использования тоже разная. Это зависит от пропорциональности использованных жидкостей и добавок.

Так создается поролон – эластичный и мягкий наполнитель. Обычно он используется в качестве внутренней части для мебели: диванов, кресел и других мягких изделий. Марка зависит от двух показателей – насколько плотный и жесткий поролон.

Таблица плотности и жесткости

| Марка | Уровень жесткости | Насколько можно нагружать кг/см2 |

| ST | Стандарт. | от 60 до 101 |

| HL | Жесткий. | от 80 до 121 |

| HS | Мягкий. | От 60 до 121 |

| EL | Повышенной жесткости. | От 60 до 101 |

| HR | Высокоэластичный. | От 100 до 121 |

| CMHR | Пожаробезопасный и с высокой эластичностью. | От 100 до 121 |

Наличие антипиреновой примеси превращает ППУ в жесткий пенополиуретан. У него повышенная плотность – от 30 до 85 кг/см3. Когда он готов, теряет эластичность. Но у него много других полезных свойств:

- • используют для снижения уровня шума и теплоизоляции;

- • для изоляции от влаги фундамента, если она выше 70 кг/см3.

Для строительных целей готовят ППУ из пары компонентов:

- • Изоцианат – основа химического процесса, неизменная составляющая.

- • Полиол – различаются в зависимости от целей.

Такие элементы влияют на скорость реакции, насколько сильно вспенится, какая будет плотность и горючесть в итоге.

ГОСТ 307302-2006 подтверждает, что вспененный полиуретан имеет Г3 класс – что это такое: он считается трудносгораемым, самозатухающим и трудновоспламеняемым.

Разновидности

Большинство предприятий могут производить разные виды:

- • жидкий – продается в емкостях для напыления;

- • жесткий – листы, скорлупы и панели;

- • поролон – маты и рулоны готовой продукции.

Толщина и защитные свойства способны меняться в зависимости от целей. Характеристики позволяют готовить его прямо на строительной площадке. При изменении пропорций компонентов меняются особенности.

Поролон

Отличается низкой плотностью от 5 до 35 кг/м3. Сфера применения очень широка – от наполнителя мебели до подкладок в обувь и одежду, из них делают мочалки и прокладки на двери и окна.

ППУ жесткий

Основное место использование – строительство. Чаще его производят прямо на площадке – так экономятся ресурсы. С помощью специального оборудования рабочие смешивают компоненты в нужных пропорциях.

Чаще его производят прямо на площадке – так экономятся ресурсы. С помощью специального оборудования рабочие смешивают компоненты в нужных пропорциях.

Так получается готовый пенопролиуретан, который не боится нефтепродуктов и воды, но опасается органических растворителей и других минеральных кислот. Существует более 30 марок разного назначения и плотности. ППУ могут применяться в одном виде для утепления, или в комплексе с аналогами другой частоты.

Сфера применения широка – от шумо- и теплоизоляции зданий до изоляционного слоя в холодильном оборудовании. Исключительно положительные отзывы.

Жидкий

Применяется для напыления на стенки и перекрытия. Благодаря более разжиженной консистенции стало возможным напылять его на стены под давлением для обеспечения изоляции. Незаменим, если нужно работать без утяжеления конструкции.

Таблица толщины

| Название | Толщина, см | ||||||

| 2,0 | 3,0 | 4,0 | 5,0 | 5,0 | 8,0 | 10,0 | |

| Без покрытия/бумага | 37,8 | 42,6 | 52,2 | 61,2 | 71,2 | 92,3 | 119,8 |

| Фольга | 42,7 | 47,5 | 57,1 | 66,1 | 76,1 | 97,2 | 124,7 |

| Армофол | 37,5 | 41,2 | 49,3 | 56,8 | 65,0 | 82,6 | 105,5 |

| С одной стороны — стеклопластик | 51,6 | 56,4 | 66,0 | 59,8 | 68,0 | 85,6 | 108,5 |

Свойства

На фото – пенополиуретан. Это вещество, которое успешно применяется в разных сферах жизни – строительстве, изоляции, паростойкости и влагостойкости. Это материал, который может использоваться под любым углом и ракурсом, так как быстро схватывается и крепко прилипает к поверхности, на которую нанесен. Он способен заполнить собой все щели и дыры до мельчайших. Увеличивается в объеме и экономно расходуется. Образует плотное монолитное покрытие с хорошими показателями прочности.

Это вещество, которое успешно применяется в разных сферах жизни – строительстве, изоляции, паростойкости и влагостойкости. Это материал, который может использоваться под любым углом и ракурсом, так как быстро схватывается и крепко прилипает к поверхности, на которую нанесен. Он способен заполнить собой все щели и дыры до мельчайших. Увеличивается в объеме и экономно расходуется. Образует плотное монолитное покрытие с хорошими показателями прочности.

Пенополиуретан (ППУ) технические характеристики и свойства

По теплоизоляционным характеристикам пена превосходит множество аналогов. В качестве утеплителя ей сложно найти равных. Высокая плотность и адгезия делают возможности изолирования от холода еще выше. Они зависят от структуры материала. Жидкая форма имеет коэффициент от 0,019 до 0,035 Вт/м К, а ближайшая похожая – минеральная вата – 0,045 Вт/м К.

Паропроницаемость тоже на низком уровне – закрытые ячейки не пропускают пар внутрь. У минеральной ваты этот же показатель в 50 раз хуже. Пена защищает стены и перекрытия от вредного воздействия, удерживает внутри комнат нужную температуру и останавливает проникновение в стены частиц воды. Но под жидкостью или в прямом контакте с ней не рекомендуется его использовать, так можно вызвать реакцию гидратации.

Пена защищает стены и перекрытия от вредного воздействия, удерживает внутри комнат нужную температуру и останавливает проникновение в стены частиц воды. Но под жидкостью или в прямом контакте с ней не рекомендуется его использовать, так можно вызвать реакцию гидратации.

Сравнение с минеральной ватой

Это ближайший аналог, более популярный дешевый и уступающий по ряду свойств. Прочность в момент сжатия у пенополиуретана находится на уровне 0,3, у минеральной ваты не рассчитывается, так как является очень гибкой и послушной материей.

ППУ может поглотить воды не более 10%, минвата не рассчитана на подобную нагрузку и сама имеет постоянные 4% влажности. Сопротивляться набуханию от жидкости она не будет, поэтому в жилых домах ее использовать не рекомендуется.

Поговорим о максимальном сроке службы. Пена прослужит минимум 40 лет, а уровень иного вещества не превышает и 10. Слежавшаяся минвата становится просто вредной прокладкой, от которой нет пользы.

ППУ не содержит опасных испарений, формальдегидов и фенолов, как более дешевый его аналог в 6% нежелательных соединений, и полностью безопасен. Он устойчив к воздействию агрессивной среды и отлично сопротивляется грызунам и насекомым. Пенополиуретан не выделяет в воздух волокна, минвата содержит аллерген для многих людей и азоноразрушающие газы.

Он устойчив к воздействию агрессивной среды и отлично сопротивляется грызунам и насекомым. Пенополиуретан не выделяет в воздух волокна, минвата содержит аллерген для многих людей и азоноразрушающие газы.

Таблица: 12 характеристик

| Свойство | Показатель | Объяснение |

| Плотность | 45-60 кг/м3. | Очень легкий материал, даже у минваты 150-250. |

| Усадка | — | Не была выявлена. |

| Прочность к сжатию | 0,46 мм/м. | Прекрасный показатель, пенобетон имеет схожую характеристику. |

| Проводимость тепла | 0,021 Вт/м*К. | Меньше, чем у многих аналогов, минвата имеет 0,035. |

| Устойчивость к морозу | До 1000 циклов. | Отличная характеристика. |

| Поглощение воды | 2%. | Лучше, чем у аналогов, пенобетон до 20%. |

| Проницаемость пара | 0,001. | Почти полная изоляция от пара, у минваты 0,29. |

| Устойчивость к огню | 3Г. | Само затухает и плохо загорается. |

| Цена | 300-1800. | Зависит от толщины, наличия и вида защитных слоев. |

| Изоляция от звука | Высокая. | Выше, чем у аналогов. |

| Токсичность | Не считается токсичным. | Может применяться даже в пищевых холодильниках, нет вредных испарений и пыли. |

| Сколько лет прослужит | До 50. | Считается одним из наиболее долговечных видов изоляции. |

В зависимости от показателя разделяют:

- • С – самостоятельно затухающие;

- • ТС – трудносгораемые;

- • ТВ – трудновоспламеняющиеся.

Чтобы повысить огнестойкость, обычно добавляют специальные вещества в состав. Важно точно знать, какие можно положить, но лучше это доверить специалистам, а не делать самостоятельно.

Полезные свойства

Как и любой другой материал, пена имеет свои преимущества и недостатки.

Достоинства:

- • Легкость. Используется на чердаках, крышах, легких строениях. Не делает тяжелой конструкцию.

- • Не нуждается в крепежных элементах и дополнительных деталях.

- • Нет «мостиков холода». Бесшовная теплоизоляция.

- • Быстро наносится. Не нужно готовиться дополнительно, проводить часы рядом со стройкой.

- • Можно работать с материалом при температурном режиме от -200 до +200 градусов.

- • Выдерживает перепады температуры и влажности, устойчив к морозам и жаре.

- • Не реагирует на большинство щелочей, кислот и солей.

- • Отличное сцепление с поверхностью.

В жидком виде подходит для наполнения пустот. Заполняет межстенные пространства без разбора перекрытий – просто вливается в отверстие.

Заполняет межстенные пространства без разбора перекрытий – просто вливается в отверстие.

Минусы

Расскажем о том, как выглядит пенополиуретан. Это застывшая пена с мелкими порами или без них в зависимости от типа смешивания. Но у него есть и минусы:

- • Не выдерживает постоянного воздействия ультрафиолета. Необходимо ограждать от прямых солнечных лучей. Сверху следует крепить покрытие.

- • Наносится только на сухую и теплую поверхность. Перед нанесением следует очистить стену или пол от мусора и ржавчины, чтобы усилить сцепление.

Не горит, но способен тлеть под воздействием высоких температур. Теплоизоляция будет портиться, поэтому в бане, сауне и печах не рекомендуется использовать.

Материал ППУ что это такое для здоровья

Когда пена застыла и находится в стене, никакого вреда не несет. Но в процессе производства нужно соблюдать все требования техники безопасности. Нельзя смешивать компоненты без:

- •маски;

- • респиратора;

- • защитного костюма.

Полезные советы:

- • реактивы должны быть проверенные и сертифицированные;

- • место – не продуваемым;

- • оборудование – качественным.

Если соблюдать все условия, то пенка получится безопасной.

Область применения

Чаще применяется в строительстве. Это удобный и качественный способ справиться с щелями и создать изоляцию в любом помещении. Материал легкий, поэтому может распыляться в деревянных конструкциях, холодильниках разного назначения и приборах.

Активно используют в ракетном и космическом строении. С добавлением пены строятся машины и корабли. Поролон – в мебели, мочалках и других средствах постоянного использования.

Как монтируется

Один из наиболее распространенных способов – напыление. С помощью такого метода материал отлично держится и экономно расходуется, подходит для конструкций со сложной геометрией, выступами и углублениями. Чтобы процесс прошел успешно, нужно:

- • Проконтролировать, чтобы стена или другая поверхность была сухой.

- • Нет высокой влажности, дождя, града или снега.

- • Ветер не превышает слабые 5 м/с, а лучше от него оградить рабочую зону.

- • Проследить, чтобы область покрытия была теплой – не ниже +10 градусов.

- • Смесь нагреть – около +18-25 градусов в момент нанесения, с холодной тяжело работать и держится она плохо.

- • Наносить слоем не больше 3-5 см, если требуется толще – в 2-3 приема после высыхания.

Помещение обязательно должно проветривается. Человеку следует надеть специальный костюм, маску и респиратор. Начинайте со сложных участков: труб, выпуклых или вогнутых частей, люков вентиляции или коробок разводки электрики.

Полезные советы:

- • Наносить состав рекомендуется в несколько слоев. Так будет эффект значительнее и выше адгезия. Важно проследить, что предыдущий слой полностью высох. Особенно значимо на стенах с признаками разрушения. Здесь он ляжет неровно и потребуется 2-3 дополнительных напыления, чтобы выровнять площадь.

- • Перед покупкой стоит проконсультироваться со специалистом, чтобы выбрать правильную марку ППУ с нужной непроницаемостью. Это сэкономит деньги и время, потраченное на ремонт. В компании «МПласт» вы можете приобрести качественный материал высокой прочности.

- • Если проводить нанесение пенополиуретана с учетом всех требований и советов, то на поверхности появится покрытие, которое прослужит много лет и будет выполнять свои задачи до конца службы.

С помощью этого материала утепляют фундамент и наружные стены при необходимости.Им же обрабатывают трубы магистралей для сохранения в них тепла. Монтируют на балконах и лоджиях, используют внутри игрушек и губок для мытья посуды. Это крупная часть производства, которая задействована в разнообразных сферах. Приобрести его несложно, нанести – тоже. Результат получается качественным, сохраняет полезные свойства много лет при правильном обращении.

Немного о полиуретане | Часть 1. Вводная

В общем, очередной раз наткнувшись на не очень грамотный пост на драйве (https://www. drive2.ru), решил написать немножко о полиуретане. Если кто не знал – я зам директора по новым технологиям в ООО “Полиуретан”, г. Новосибирск, в мой круг обязанностей входят инновации в сфере оборудования для производства и подготовки, оборудования и технологий для изготовления оснастки, ну и новые виды сырья и сопутствующих материалов.

drive2.ru), решил написать немножко о полиуретане. Если кто не знал – я зам директора по новым технологиям в ООО “Полиуретан”, г. Новосибирск, в мой круг обязанностей входят инновации в сфере оборудования для производства и подготовки, оборудования и технологий для изготовления оснастки, ну и новые виды сырья и сопутствующих материалов.

Часть первая, вводная.

Кем и когда изобретен полиуретан не пишет только ленивый, потому повторяться не буду. А вот о чем обычно не пишут в автобложиках – что эластомеры, из которых делаются детали подвески, это очень маленький кусочек применения полиуретанов.

С большой долей вероятности читающий эту статью сидит на полиуретане (поролон кресла, искусственная кожа), держит в руке полиуретан (мышь с покрытием “софт-тач”), на ногах у него – полиуретан (подошва, стельки и искусственная кожа). Если рядом хорошая мебель – она склеена полиуретаном, столешница стола – лакирована полиуретаном, если производственное помещение – пол залит полиуретановым монолитом, стены дома могут быть утеплены полиуретаном и почти 100% пластиковые окна и дверные косяки установлены на полиуретановую пену.

Кабели могут быть изолированы полиуретаном, элементы декора мебели и стен – тоже из полиуретана. В личном автомобиле даже истового полиуретанохейтера килограмм 10-20 полиуретана наберется: от поролона сидушек до обшивки салона, от отбойников амортизаторов до руля и набалдашника рукоятки КПП. И это я еще не упомянул о полиуретановых прокладках фильтров, полиуретановых уплотнителях КПП и десятках других элементов.

Таким образом, когда диванный эксперт пишет “полиуретан бывает красный и фиолетовый, красный хуже” – это заведомо бред. Полиуретан – общее химическое название группы полимеров, у которых общего только наличие изоционатных групп, объединенных в цепочки. Это как “металл” – очень общее название, под одним словом скрывается жидкая ртуть и твердый хром, прочная легированная сталь и хрупкий силумин.

В действительности у полиуретанов даже на химическом уровне миллионы отличий, от различных вариаций изоцианатных и гидроксильных групп до сополимерности “звеньев цепочки” с поликапролактанами, поликарбонатами и бог знает чем еще. Плюс несчетное количество вариаций длины цепочек, их организованности, трехмерной структуры, поперечной сшивки и так далее.

Плюс несчетное количество вариаций длины цепочек, их организованности, трехмерной структуры, поперечной сшивки и так далее.

Естественно, у всего этого многообразия разные физико-механические свойства, то есть в общем случае, имея волю, желание, терпение и финансы, мы можем “запрограммировать” свойства материала – сделать его тверже, более упругим, выдерживающим больше циклических нагрузок, более низкие температуры и так далее. В разумных пределах, конечно: волшебства не бывает, и не существует некоторого “идеального полиуретана”, годного на все случаи жизни: скажем, увеличивая твердость, мы автоматически теряем в удлинении до разрыва, увеличивая стойкость к низким температурам – теряем в устойчивости к остаточной деформации.

Но можно ведь найти компромисс – “правильный” полиуретан для конкретной задачи. Поэтому специально обученные люди в специальных департаментах производителей компонентов для полиуретанов старательно придумывают, куда можно употребить получившийся в их лаборатории продукт, а нормальные производители изделий из полиуретана периодически обсуждают с ними свои хотелки.

В результате производитель обуви получает дешевый полиуретан с низкой прочностью на разрыв, но высокой стойкостью к знакопеременным нагрузкам и трению, гример фильма ужасов – безвредный полиуретан, быстро схватывающийся в тонком слое, скульптор – мягкий и простой в переработке, но непрочный полиуретан. А энтузиасты-самостройщики или неграмотные дельцы берут полиуретан, предназначенный для секс-продукции или изоляции кабеля, и отливают из него сайлентблоки – с понятным результатом. Получившийся сайлентблок безвреден при контакте со слизистыми или имеет большое сопротивление электрического пробоя, но не очень хорошо отрабатывает неровности дороги.

А теперь – немножко не про полиуретан, но тоже касаемо диванноэкспертных войн. Резина – не менее неоднородное понятие. Казалось бы ежу понятно, что резина бывает и мячико-лизунковая (ага, это именно резина, то есть вулканизированная смесь на основе натурального или искусственного каучука) и чубукотрубочная (эбонит – тоже резина), более того – почти в любую резину штатно вводится туча присадок, в том числе удешевляющие инертные, поэтому даже одна марка с одного завода (особенно китайского или российского) может независимо от переработчика давать разный результат.

Тем не менее, находятся люди, которые заявляют “резина лучше полиуретана”. Господа, я встречал резиновые автодетали, расколупываемые ногтем и раскалывающиеся от удара кулаком. И с другой стороны, бывают резины с очень высокими показателями как прочности, так и остаточной деформации, устойчивые чуть ли не к сильным кислотам и всей органике. Но такие суперрезины теряют одно из главных качеств – дешивизну, и все равно уступают некоторым маркам полиуретана.

Если у вас возникли вопросы о полиуретане – задавайте, постараюсь ответить. Михаил Колесников, [email protected]

Поделиться «Немного о полиуретане | Часть 1. Вводная»

технология производства и способы изготовления деталей из полиуретана, применение изделий

Свойства данного полимера так многогранны, что у него просто неограниченные возможности. Многие говорят, что это материал будущего. Тот фантастический, удивительный материал, о котором пойдет речь в статье, называется полиуретан.

Тот фантастический, удивительный материал, о котором пойдет речь в статье, называется полиуретан.

Особенности

В 40-х годах прошлого века в Европе после длительных опытов немецкий химик-технолог по фамилии Байер синтезировал материал, который отличался потрясающими свойствами. Широкое же применение полимер нашел спустя целых 20 лет. Его начали использовать во многих отраслях человеческой деятельности.

Сырьем для полиуретана выступает сырая нефть, в основе лежат изоцианат и полиол.

В состав продукта входят и другие компоненты: реагенты, эмульгаторы, полиэфиры. А добавки катализаторов и вспенивателей полностью меняют структуру конечной продукции. По числу вариаций полиуретан обгоняет такие полимеры, как ПВХ, полистирол и полиэтилен.

Полиуретан может быть представлен в нескольких возможных состояниях: в жидком с большой степенью вязкости, в качестве мягкой резины, бывает мягким (поролон) и твердым (пенопласт). Он также может иметь как высокую, так и низкую эластичность, а в качестве монтажной пены быть вспененным.

Изначальный цвет полиуретана – желто-коричневый. Он химически инертен, устойчив к маслам, ультрафиолету, а также агрессивным воздействиям окружающей среды, грибкам и бактериям. Материал обладает низкой токсичностью.

Полимер довольно твердый, износостойкий, но в то же время легкий.

Полиуретан в любом своем проявлении не теряет своих характеристик даже при колебаниях температуры (в диапазоне от -60 до +80 градусов), поэтому такие изделия служат людям на Крайнем Севере и в пустыне. Кстати, по сравнению с той же резиной полиуретан не разрушается от озона.

Полимер не проводит электрический ток.

Его потрясающие параметры эластичности впечатляют – растяжимость полиуретана достигает 650% без значительных повреждений. А также он довольно мало весит.

И хотя резина, пластик и металл считаются его основными конкурентами, по некоторым характеристикам они проигрывают полиуретану.

- Полиуретан характеризуется большими коэффициентами эластичности, износостойкости, стареет медленнее, чем резина. Лучше выносит механическое воздействие, к тому же после любой деформации быстрее возвращает свою первоначальную форму.

- В сравнении с разными металлами полиуретан легок, невосприимчив к абразивам. А главное – производство полимера куда дешевле. Детали машин из полиуретана создают гораздо меньше шума.

- Пластмассу же полиуретан превосходит при использовании на жаре или холоде, при ударном воздействии не раскалывается.

Справедливости ради необходимо сказать несколько слов и о слабых сторонах полиуретана. Полимер воздухонепроницаем, а детали из вспененного вида обладают усадкой. И еще наблюдается увеличение хрупкости и твердости при длительном нахождении изделий на холоде. Но самый большой минус состоит в сложности вторичной переработки полимерных изделий.

Полимер воздухонепроницаем, а детали из вспененного вида обладают усадкой. И еще наблюдается увеличение хрупкости и твердости при длительном нахождении изделий на холоде. Но самый большой минус состоит в сложности вторичной переработки полимерных изделий.

Технология изготовления деталей

Производство деталей из полиуретана осуществляется несколькими способами. Есть разные технологии: литье, экструзия, прессование и заливка.

Безусловно, наиболее распространено литье. По такой технологии производители создают самые разные детали. Метод заливки популярен из-за дешевизны форм. Как следствие, полученный продукт отличается невысокой ценой.

Используется 3 варианта технологии: ротационное, свободное литье, а также литье под давлением.

При помощи ротационного литья полиуретановым сырьем покрываются значительные площади или детали цилиндрической формы. При помощи компьютеризированного оборудования такой полимер наносят на вал, который вращается. Процесс происходит без нагрева, отходов практически не остается.

При свободном литье возможно создание более сложных форм. Здесь также используется компьютеризированное управление. Сырье попадает в форму при условии тщательного контроля дозировки, температуры, а также давления. Изделия получаются высококачественные. Здесь используются формы из силикона, при помощи такой технологии в основном создаются ограниченные серии деталей. Из преимуществ – быстрота производства и невысокая стоимость изделия в итоге.

Использование литья под давлением значительно ускоряет само производство – такая технология нужна при изготовлении больших партий продукции.

Все технологии производства позволяют добиваться чёткого рельефа поверхности, правильных размеров изделий и высокого качества продукции.

Сферы применения

Полиуретановые изделия встречаются даже чаще, чем можно себе представить. Сфер их использования множество: от металлургии и создания гидроустройств до интерьерного декора для квартир и домов. А также они есть в космической отрасли, медицине, строительстве, инженерии, нефтяной сфере.

Для металлургической индустрии из полиуретана изготавливают валики, ролики, пружины. По такому показателю, как устойчивость к истиранию, они оставляют далеко позади каучук.

Полиуретановые лакокрасочные составы востребованы в полиграфической, бумажной, химической сферах, кожевенном деле. Это синтетическое сырье идет на изготовление герметиков и клеящих составов.

А еще это автомобильные шины, трубы, ленты для конвейеров, амортизаторы на железных дорогах, подшипники. Ну и, конечно же, полиуретановое сырье активно используется при производстве отделочных и декоративных материалов.

Поистине безграничен спектр вариантов изделий интерьерного декора.

А это лишь простое перечисление всего того богатства, что производится из полиуретана:

- розетки потолочные, кессоны, карнизы, уголки, бордюры;

- полуколонны, пилястры, молдинги, плинтусы, колонны;

- декоративные камины, пьедесталы, ложные балки;

- фризы, кронштейны, капители и многое другое.

Полимер прекрасно имитирует дерево, например, цвет и структуру таких пород, как береза, дуб, клен, орех и т.д. Декоративные изделия из полиуретана не боятся влаги, не впитывают ее, не гниют, не сохраняют запахи, они легче аналогов, а дешевле – в разы.

Что касается строительной сферы, то это не только пенистые утеплители – полимер часто используют для производства различных форм, сэндвич-панелей, в фанерных листах он скрепляет древесную крошку. Но и это далеко не все. Материал успешно используют в радиоэлектронике – им выполняют заливку изоляции.

Востребован полиуретан в легкой промышленности, а именно – в текстильной и обувной сферах. Из материала изготавливают обувные подошвы, стельки, а также застежки-молнии, различные заклепки, производят даже ковры. Из полимера создают модную одежду. Так, полиуретан-100 является отличной имитацией кожи – она даже лучше своего натурального аналога, обладает большей легкостью, более мягкая, экологичная, да и гораздо более долговечная.

Полиуретан – это оборудование текстильных фабрик, такое как валики, ремни для ткацких машин, подложки для тканей, клеи, ролики для пряжи. Значительную долю полиуретана используют при производстве матрасов. Здесь он выступает в виде пенопласта – данный материал получают после переработки синтетического вторсырья.

И еще полиуретан используют нефтяники для отличных маслостойких клапанов, а медики – для протезов, катетеров и медицинских трубок. Плотины и дамбы будут противостоять бурям и разным капризам погоды, если их укрепят растворами полиуретанов.

Не остался в стороне и спорт. Здесь полиуретан часто используют при производстве спортинвентаря, специальных покрытий для стадионов, беговых дорожек. Это удивительно, но более 80% досок для занятий серфингом – из полиуретана.

Примеры готовых изделий

Архитектурный декор из полиуретана — альтернатива традиционной гипсовой лепнине. Дизайнеры давно оценили безграничные возможности современных полимерных материалов.

Интерьерные изделия из полиуретана сегодня не просто популярны – они становятся классикой.

Отдельные элементы украшают потолок, карнизы, молдинги, плинтусы прекрасно смотрятся на стенах, изысканно и тонко обрамляют дверные и оконные проемы. Полиуретановые детали могут использоваться отдельно, а могут соединяться друг с другом (как конструктор), участвовать в создании целостной картины, они идеально вписываются в любую концепцию интерьера.

Рама для зеркала – это только один из вариантов использования полиуретана в интерьере. Вариантов обрамления зеркал столько же, сколько и модификаций самих зеркальных поверхностей.

Это прямоугольное зеркало в пол добавляет интерьеру роскоши. И на первый взгляд кажется, что обрамление из металла. Небольшое круглое зеркало, украшенное богатой лепниной из полиуретана, покрытое золотой краской, сделает любое помещение солнечным, уютным и в то же время роскошным.

Легкий полиуретан как нельзя лучше подходит для изготовления потолочных розеток. Они могут быть как очень сложными и витиеватыми, так и простыми, но в то же время элегантными.

А вот пример того, каким изысканным может быть интерьерный декор, полностью выполненный из полиуретана. Здесь есть все: колонны, молдинги, карнизы, плинтусы и, конечно, розетка для шикарной люстры.

Изысканная арка, опирающаяся на пилястры. Все довольно сдержанно, но очень шикарно, и даже не подумаешь, что это тоже полиуретан, а не гипсовая лепнина.

О свойствах полиуретана смотрите в видео ниже.

что это за материал? Термопластичный и гибкий полиуретан, характеристики и плотность, температура плавления и другие свойства, производство

Впервые о полиуретане услышали в 1937 году. Этот материал был синтезирован Отто Байером из диизоцианата и полиэфира в жидкой форме. Вещество имело массу превосходств над пластмассой, которая в то время была довольно востребованной.

Что это за материал?

Полиуретаном называют уникальный вид материала, имеющий практически неограниченные возможности и перспективы в использовании. В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

Полиуретан выглядит как полимерное волокно с пористой структурой. Он считается универсальным эластомером, но при этом имеет как преимущества, так и недостатки.

К плюсам полиуретана относят следующие характеристики:

- высокую механическую прочность;

- диэлектрическую проницаемость;

- плохую истираемость;

- хорошую эластичность;

- возможность сохранять форму после многократных деформаций;

- износостойкость;

- длительный срок эксплуатации;

- устойчивость к воздействию кислот, масел, растворителей;

- неподверженность к влиянию микроорганизмов;

- большой диапазон рабочего температурного режима;

- стойкость к низким температурам;

- возможность работать под высоким давлением.

Этот материал не стареет, он поддается различным видам механической обработки. Ко всему прочему, полиуретановые изделия весят мало и поэтому их удобно транспортировать и монтировать. У этого эластомера есть способность к вспениванию, поэтому из него производят всевозможные пористые изделия.

Несмотря на массу преимуществ, у полиуретана есть некоторые минусы:

- неустойчив к нагрузкам при скручивании;

- эластичность и прочность материала напрямую зависят от температурного режима среды;

- сложность переработки во вторичное сырье.

Данный тип эластомера относится к материалам, что легко поддаются всевозможным обработкам. К нему применяют разные методы формообразования.

- Экструзия. Этот способ получения полиуретана подразумевает продавливание материала в расплавленном виде через формирующее отверстие экструдера.

- Литье. Под действием давления расплавленная масса впрыскивается в специальную форму, после чего подвергается охлаждению.

Сравнение с резиной

Несмотря на то что резина и полиуретан довольно схожи, синтетический эластомер в качественных характеристиках превосходит природный материал. В отличие от каучука у полимерного волокна выше прочность, износостойкость. По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

Согласно оценке стойкости к разным средам полимер также считается лучше резины. Он может переносить влияние растворителей и токсичных химических веществ. Помимо всего прочего, у природного каучука прочность на разрыв в 1,5-3 раза ниже, нежели у эластомера. Синтетический материал способен быстро восстанавливать форму без деформирования в случае воздействия на него высокой нагрузки. Резина, в свою очередь, превосходит эластомер только в стоимости, которая намного меньше, чем у синтетики.

Однако, по мнению специалистов, для отсутствия надобности в дальнейшем платить дважды лучше покупать качественный и дорогой материал.

Характеристики и свойства

Так как в основе полиуретана находятся полиол и изоцианат, он относится к группе полиэфирных полиолов. За счет того, что данный вид – эластомер, ему свойственны хорошая растяжимость и возможность возвращаться к первоначальным формам. Уникальные свойства полиолу способны придавать различные добавки, которые могут менять показатели эластичности, мягкости, твердости, стойкости.

Полиуретан производят в нескольких состояниях:

- в вязком жидком;

- в мягком;

- в твердом.

Вне зависимости от формы, эластомер не меняет своих технических характеристик под влиянием механических и химических факторов окружающей среды. Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Технические особенности полиуретана позволяют использовать его во многих бытовых и производственных сферах. Перечислим основные характеристики полиэфирного полиола.

- Плотность. Показатель зависит от вида материала, обычно он колеблется от 30 до 300 кг/м3.

- Твердость. По шкале Шора она может составлять от 50 до 98 единиц. Такие показатели позволяют использовать эластомер при высоких нагрузках.

- Значительный температурный интервал. Материал может эксплуатироваться при температуре от -60 до +80 градусов по Цельсию. При показателе 120-140 градусов его можно использовать короткое время. У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться.

- Коэффициент теплопроводности – 0, 028 Вт/ (м*К).

- Электропроводность у данного полиола отсутствует.

- Масса. Весит материал очень мало.

- Озоностойкость. Полиуретан не разрушается под влиянием озона в отличие от резины.

- Стойкость к агрессивным средам.

- Горючесть. Согласно ГОСТу 12.1.044 материал относится к трудногорючим, поэтому он применяется во многих отраслях производства.

- Экологичность. Полиуретан относят к безопасным материалам, поэтому его часто используют в быту.

Вреден ли полиуретан?

Благодаря наличию энергосберегающих характеристик полиуретан относят к безопасным материалам. Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

В случае соблюдения всех мер безопасности в жидкой фракции полиуретан не будет нести для людей и животных никакой опасности.

Однако нарушение технологии производства может повлечь выделение следующих токсичных испарений.

- Изоцианаты. Данные вещества входят в состав лакокрасочных, пенных продуктов. Их наличие может стать причиной астмы в случае отсутствия специальной защиты.

- Аминовые катализаторы, которые становятся причиной повышенной чувствительности, раздражительности, замутненности зрения. При постоянном вдыхании эти вещества вызывают язвы, раздражения слизистых оболочек, ожоги полости рта, горла и пищевода.

- Полиол. Он способен проявить свое токсическое действие только при прямом контакте с живым организмом, а именно при глотании. Отравление полиолом проявляется в виде рвоты, интоксикации и спазмов.

- Антипирен. Это вещество постепенно накапливается в организме, после чего вызывает отравление.

В результате всего вышесказанного можно сделать вывод, что полиуретан может нанести вред здоровью только в случае его неправильного использования. Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Многих волнует вопрос о вреде полиуретана, который монтируют в жилых помещениях. Страхи пользователей являются напрасными, так как перед поступлением в продажу данная категория товаров проходит массу испытаний на безопасность. Проблемы могут возникнуть только в случае покупки эластомера у производителя, не имеющего сертификатов качества.

Сравнение с другими материалами

Зная о характеристиках полиуретана, можно сказать, что у него гораздо больше преимуществ, нежели у резины. Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

- Дюрополимер. Имеет вид матового пластикового изделия. В свою очередь, полиуретан похож на вспененный порошок и покрыт грунтовкой. Последний мало весит и отлично подходит для работ с потолком. К тому же ассортимент его довольно широкий. Дюрополимер относится к антивандальным полимерам, поэтому покупателю не придется думать о его реставрации длительный период.

- Винил. Данный материал, в отличие от полиуретана, не предназначается для защиты поверхности, чаще он используется с декоративной целью.

- Силикон. Эти материалы производят для использования в разных видах работ. По мнению потребителей, эластомер характеризуется лучшей долговечностью и прочностью. В свою очередь, силикон отличается тем, что он эластичен и биоинертен.

- Пенополистирол. Разница между материалами заключается в первую очередь в стоимости, которая у полиуретана выше. Пенополистирол плохо проводит тепло, он удобный и простой в эксплуатации. Полиуретан служит дольше предыдущего материала, не портится под влиянием негативных факторов среды.

- Полиэстер. С ним полиуретан имеет множество одинаковых свойств. Однако в некотором роде второй материал превосходит первый по качеству. Полиуретан эластичнее, прочнее и долговечнее полиэстера.

Обзор видов

Полиуретан – это прозрачный энергоэффективный универсальный материал, который набирает популярность в мире с каждым днем. У этого материала есть своя специальная маркировка. К наиболее востребованным маркам эластомера относят СКУ-ПФЛ-100, НИЦ ПУ-5, они характеризуются твердостью по Шору в 85-90 единиц.

Гибкий полиуретановый поролон

В качестве амортизатора принято использовать гибкий полиуретановый поролон. Помимо этого, его применяют для создания постельных принадлежностей, подкладочных покрытий, упаковок, автомобильного интерьера.

Создание гибкого поролона возможно в любой форме. Этот вид полиуретана характеризуется легкостью, прочностью, удобством.

Термопластичный

Термопластичный полиуретан – это эластичный, гибкий, устойчивый к истиранию, негативным погодным условиям материал. Его производят и окрашивают различными методами. Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Сферы применения

Полиэфирный полиол довольно широко используется в настоящее время. Из листов полиуретана производят футеровочные предметы, части пресса, роликовое, колесное, валиковое покрытие, уплотнительные кольца, манжеты, пробки. В жидком виде он нашел свое применение в покрытии конструкций из бетона, вагонов, люков, кровли. Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

В тяжелой промышленности из этого материала производят амортизирующие детали. В строительстве его применяют для создания антискользящего покрытия, виброустойчивой поверхности, фасадов. Без эластомера не обходятся автомобильная отрасль и мебельное производство. Востребованность полиуретана наблюдается в текстильной промышленности. Он пригоден для изготовления чехлов, молний, заклепок, стелек, подошв. Медицина использует эластомер для производства презервативов, протезов, имплантов.

Переработка

В наши дни вопрос о вторичной переработке полиуретана приобретает все большую актуальность. Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Вот основные методы получения вторичного сырья из полиуретана.

- Физический. В этом случае пластик измельчается до мелкой фракции, которая в последующем используется в качестве наполнителя при строительстве.

- Переплавка. Результат данного метода – изготовление сырья, которое в последующем используется для получения полиуретановых продуктов.

- Гликолиз с высоким нагревом. При помощи такого метода расщепляются углеводы.

- Химический. Переработка основана на деполимеризации, после которой из эластомера формируют вещества, что имеют небольшую молекулярную массу.

- Сжигание. Этот метод получения энергии считается наиболее опасным из всех вышеперечисленных, так как при нем в атмосферный воздух выделяются вредные вещества.

Благодаря обширному внедрению вторичной переработки можно решить актуальную проблему использования полиуретана. Свойства этого материала многообразны, у них практически не имеется границ. Эластомер прекрасно функционирует не только в бытовой среде, но и в экстремальных условиях.

Несмотря на то что это синтетическое вещество, оно является безопасным для человека, поэтому используется в медицине, строительстве, текстильной и обувной промышленности. Несмотря на высокую стоимость по сравнению с другими материалами, полиуретан окупается своей надежностью и долговечностью.

В следующем видео вас ждет дополнительная информация о применении полиуретана.

багеты, арки и другие декоративные элементы для интерьера, мебельный декор, монтаж украшений для зеркал и стен

Для украшения интерьера состоятельные люди использовали лепнину на протяжении многих столетий, но и на сегодняшний день актуальность такого декора остается востребованной. Современная наука дала возможность имитировать лепнину с помощью полиуретановых изделий, сделав этот элемент декора доступным по стоимости.

Особенности

Благодаря современным промышленным технологиям полиуретановый багет стал бюджетной заменой дорогостоящей гипсовой лепнине. Декор, выполненный из полимерного материала, обладает массой достоинств не только с точки зрения эстетики, но и по эксплуатационным свойствам.

Рассмотрим подробнее основные свойства полиуретановой лепнины.

- Если сравнивать стоимость гипсовых плинтусов, то изделия из полиуретана окажутся дешевле. Но это не значит, что полиуретановые галтели совсем дешевы – материал относят к премиум-сегменту, поэтому он ценится дороже пенопластовых или пластиковых изделий.

- По внешнему виду полиуретановые изделия сложно отличить от изделий из гипса или древесины. Полимерная лепнина имитирует натуральные материалы на высоком уровне качества.

- Общий вес готового полиуретанового изделия значительно меньше, чем аналогичные элементы декора, выполненные из древесины или алебастра. Легковесность материала обеспечивает простоту его монтажа.

- В процессе эксплуатации полиуретановый материал не склонен к пожелтению, осыпанию или расслоению. Изделия остаются в первоначальном виде даже спустя долгие годы применения.

- Помимо эстетической функции декоративные изделия из полиуретана обладают и функциональностью. Внутри галтелей могут быть предусмотрены кабель-каналы, а выпуклая форма потолочного плинтуса подразумевает установку в своей нише скрытой подсветки. Кроме того, пластичный полиуретан помогает маскировать небольшие поверхностные неровности стен.

- Полиуретан устойчив к влажной среде, поэтому декор, сделанный из этого материала, устанавливают не только в жилых или офисных помещениях, но также на кухне, в ванной комнате или в прихожей.

- Полимерные изделия из полиуретана устойчивы к перепадам температурных режимов. Их можно использовать в неотапливаемых помещениях, а также размещать возле печей и каминов. Материал способен выдерживать диапазон температур от -50 до +200°C.

- Полиуретановые изделия не склонны накапливать статический заряд, поэтому они не притягивают к себе пыль или мелкий мусор. Материал не впитывает запахи, на его поверхности не образуется плесень или грибок, уход за изделиями подразумевает влажную обработку с моющими средствами.

- Полиуретановый декор стоек к физическим и механическим воздействиям, обладает ударопрочностью.

- Изделия отличаются разнообразием дизайна и форм. Поверхность декора можно окрашивать акриловыми красками или составом водной эмульсии.

Кроме достоинств у материала имеются и недостатки:

- полимерный материал неустойчив к краскам и лакам на нитрооснове;

- изделия не обладают стойкостью к возгоранию и имеют среднюю степень огнестойкости;

- приобретая молдинги из разных производственных партий можно столкнуться с нестыковкой узора;

- низкокачественные изделия могут иметь зернистую поверхность.

В целом достоинств у полиуретанового материала гораздо больше, чем недостатков. При выборе материала для потолочного скрытого освещения этот полимер как никакой другой является самым выигрышным решением. Структура материала такова, что световой поток не проходит через него, а отражается от потолка и мягко рассеивается.

Такой эффект исключает ослепляющее действие света, и достигается он с помощью полиуретанового потолочного плинтуса.

Варианты использования

Элементы для интерьера, выполненные из полиуретана, изготавливаются в разнообразном ассортименте. Декоративные элементы лепнины представляют собой потолочные розетки под люстру, позволяют обозначить межкомнатные арки и проемы, из отдельных изделий можно собрать каминный портал, сделать из молдинга рамки для картины или выполнить обрамление зеркала. Также можно выполнить отделку фасадов мебельного гарнитура, сделать рамы для панно, с помощью декоративной накладки украсить дверное полотно, стены, создать античный архитектурный стиль при помощи капители, кессонов, гирлянд, пилястр и так далее.

Сфера применения полиуретанового декора разнообразна, его можно использовать в разных областях.

Для стен

Традиционно плинтус для стен применяют с целью выполнения красивого перехода от стеновой поверхности к потолку. Для декорирования помещения могут быть использованы разнообразные виды полиуретановых изделий.

- Фриз – внешне выглядит как плинтус различной ширины, на котором в качестве украшения размещены разнообразные орнаменты из фигурных или цветочных композиций. Фриз используют для украшения стен с целью создания элегантного и привлекательного интерьера.

- Колонны – это цельный, но полый внутри декоративный элемент. Применяются для создания античного интерьера и выполняют роль не только декорирования, но и разделителя пространства в помещении. Колонны применяются в просторных помещениях с высоким уровнем потолков. Эти изделия имеют разнообразные стилевые решения – от формы до расцветки.

- Пилястры – представляют собой половинчатую часть от объемной колонны. Эту накладную деталь используют для декора стен, желая подчеркнуть дверные проемы, арки, а также для зонирования пространства. Пилястры не загромождают собой пространство, но привлекают к себе внимание своей основательностью.

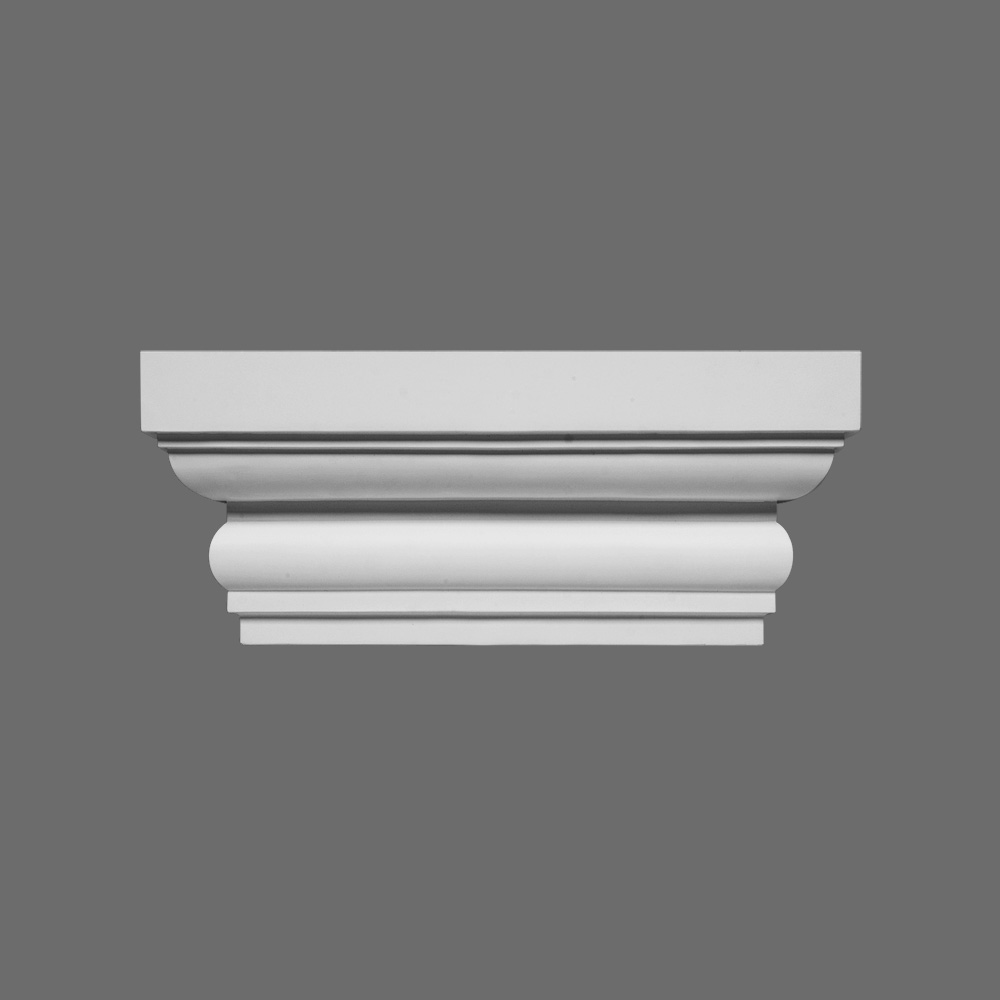

- Капитель – применяется как опорная деталь для других элементов декора. Являясь имитацией, данные конструкции не способны выдерживать большие весовые нагрузки. Капитель применяют как отдельный элемент декора или в сочетании с другими элементами. Кроме того, их используют в качестве подиума для ваз, статуэток, ламп. Капитель используется в различных стилях интерьера – классическом, ампире, барокко, античном.

- Плинтус – элемент предназначен для маскировки стыка между стеной и потолком либо между стеной и полом. Плинтус может выполнять роль карниза, внутри которого устанавливают подсветку или убирают от посторонних глаз электропроводку. Эти изделия могут быть выполнены с имитацией лепнины или быть абсолютно гладкими. С помощью карниза на потолке делают многоуровневые ярусы, декорируя помещение в том или ином стиле.

Декорирование стен при помощи изделий из полиуретана позволяет подчеркнуть дизайнерский стиль помещения и сделать его по-особенному уникальным.

Для мебели

Благодаря большому разнообразию объемных элементов полиуретановый декор нередко используют для украшения мебельных фасадов, что значительно повышает эстетический вид изделия, сохраняя при этом доступность по цене. Полиуретановый мебельный декор является декоративной накладкой, которую приклеивают к поверхности изделий. Для подобных украшений подходят изголовья кроватей, спинки стульев, подлокотники у кресел, фасадные части шкафов, ящики стола, тумбы или комода. Чаще всего такие накладки окрашивают в цвет бронзы либо тонируют в цвет основного массива мебели.

Для зеркал

С помощью полиуретановых планок можно красиво декорировать зеркала, причем не только те, которые находятся в обычном помещении, но и размещенных в ванной. Полимерный материал стоек к воздействию влаги, поэтому такое украшение может стать изюминкой в дизайне интерьера. Для отделки зеркал применяются прямые молдинги – гладкие или имеющие фактурную поверхность в виде орнамента.

С помощью декоративных планок зеркала обрамляют по периметру или оформляют отдельные участки.

Для потолков

Некоторые концепции дизайна при украшении стен и потолка полиуретановыми галтелями предусматривают использование потолочных розеток, а также декоративных балок.

- Потолочная розетка применяется для маскировки элементов крепления потолочной люстры или иных светильников. В дизайне розеток, как правило, присутствуют те же художественные элементы, что и в деталях декора стен, потолка или мебели. Таким образом, создается единая концепция, создающая утонченный и изысканный интерьер. Форма розетки для потолка может быть разнообразной – овал, круг, многоугольник, ромб, трапеция, квадрат.

- Декоративная балка – потолочный элемент декора, который имитирует перекрытия из древесной доски, выполненные в частных строениях. Обычно потолочные балки применяются для оформления интерьера в стиле прованс, лофт или кантри. Полиуретановые балки имитируют массивные детали, но обладают небольшим весом. Так как эти изделия имеют полость внутри, в них можно проводить электропроводку или устанавливать подсветку.

Декорирование потолка создает в помещении ощущение завершенности и основательности. Использование накладного декора чаще всего применяют в помещениях, где высота потолков не ниже 3-метровой отметки.

Для дверей

Для отделки дверных полотен используют объемные барельефы или небольшие элементы, расположенные в симметричном направлении друг к другу. С помощью полиуретановых элементов удается достичь имитации дорогостоящей резьбы по дереву. Однако полиуретановые накладки значительно снижают стоимость дверного полотна, в то же время создавая необычный внешний вид для самой обыкновенной двери.

Разнообразие полимерного декора позволяет воплотить в реальность самые смелые дизайнерские проекты и создать практически любое стилевое направление при отделке помещений.

Производители

Выбор полиуретановых декоративных изделий на российском рынке представлен продукцией как отечественных, так и зарубежных производителей.

- Компания «Европласт». Продукция распространена во всех регионах страны и занимает довольно большой сегмент рынка. Ежегодно выпускается несколько новых коллекций, которые не залеживаются на складе из-за высокого спроса на эту продукцию у потребителей. Компания «Европласт» выпускает продукцию, которая по качеству может смело конкурировать с изделиями зарубежных производителей. Цены на полиуретановую лепнину от компании «Европласт» ниже, чем на аналогичные товары импортного образца.

- Торговая марка «Гармония». Продукция отличается высоким уровнем качества и низкой стоимостью. Этот бренд с 2007 г. завоевывает российский рынок полиуретановых изделий. Ассортимент разнообразен, вся продукция проходит контроль качества непосредственно на территории производства, а также на складах предприятия.

- Orac Decor – бельгийская компания с мировой известностью. Выпускает лепнину элитного класса. Стоимость изделий высока, но она оправдывается высоким уровнем качества и оригинальным дизайном. Декор этой марки славится европейской утонченной изысканностью.

- Gaudi Decor – малазийский бренд, который одним из первых попал на российский рынок. Качество изделий высокое, но цена при этом вполне доступна. Ассортиментная линейка состоит как минимум из 900 наименований продукции.

- NMC – бельгийская торговая марка, выпускающая полиуретановую лепнину высокого качества. В ассортименте компании изделия с классическими рисунками и орнаментами, имитирующими традиционную гипсовую лепнину. Декор марки NMC имеет небольшой вес даже при больших габаритах изделий.

- Solind – это продукция китайского производителя, который выпускает широчайший ассортимент декора с низкой себестоимостью. Продукция имеет высокое качество и предназначена для массового потребителя. Изделия Solind могут быть представлены подрядом других марок, хотя и выпускаются все эти изделия на одном и том же предприятии.

- Perfect – китайский бренд, который полностью копирует изделия марки Solid. Они имеют аналогичное качество и низкую стоимость.

Уровень цен на лепнину из полиуретана зависит от марки производителя и уровня качества изделий. На рынке встречаются низкосортные подделки, которые имитируют коллекции известных брендов, и продают их по низкой цене.

Тонкости монтажа

Монтаж лепнины из полиуретана не представляет особой сложности, но прежде чем приклеить декор, необходимо выполнить определенные подготовительные работы.

- Чтобы не переплачивать за приобретение излишнего количества дорогостоящего материала, перед покупкой изделий необходимо рассчитать их нужное количество. Для этого нужно замерить помещение и определить габариты декоративных элементов. Определившись с объемом закупки, нужно прибавить к общему количеству материала 5% от объема на непредвиденные ситуации.

- Чтобы полиуретан был надежно приклеен, потребуется хороший клей. Обычно для этих целей используют жидкие гвозди.

- Для раскроя материала потребуется стусло, острый нож или торцевая пила.

- Приклеивать полиуретановые молдинги можно на выровненную с помощью шпатлевки поверхность. Оклеивание стен обоями выполняют после монтажа декоративных элементов.

- Для раскроя материала удобно пользоваться стуслом, которое позволяет делать срез багета под углом 45°. При стыковке двух таких деталей происходит плотное соединение без зазоров. Если стены имеют кривизну, и зазор образовался, его устраняют акриловым герметиком или шпатлевкой.

Для быстрого и качественного монтажа полиуретановой лепнины придерживаются определенных правил.

- Монтаж начинают от дальнего угла помещения. На молдинг наносят клеевой состав, равномерно распределяют его по поверхности заготовки, затем подносят изделие к стене и прижимают к ней стороной, обработанной клеем. Во время прижатия излишки клея выйдут наружу, их надо сразу удалить влажной тканью.

- Прижимая багет к декорируемой поверхности, действовать надо осторожно, чтобы не оставить на заготовке глубоких вмятин.

После приклеивания молдингов места стыков их со стеной и между собой обрабатывают акриловым герметиком, а затем зашлифовывают эти места наждачной бумагой.

Красивые примеры

Полиуретановые изделия выглядят эффектно в дизайнерских проектах:

- оформление дверного проема;

- использование потолочной розетки;

- декорирование межкомнатных арок;

- применение декоративных колонн в интерьере;

- обрамление настенного зеркала.

Благодаря разнообразию полиуретановых изделий можно задекорировать стены, потолок или пол элементами, имитирующими изделия из гипса или древесного массива. С помощью молдингов или античных колонн и барельефов можно создавать интерьеры любого стиля – от лаконичного модерна до вычурного барокко.

Как сделать декор из полиуретана своими руками, смотрите в видео.

Полиуретан: применение и свойства

Полиуретан – современное и востребованное в промышленности сырье, которое можно поставить в один ряд с резиной, каучуком, металлом. Полиуретан используется в различных формах: в жидком, твердом, включая формованные листы. Большую популярность этот материал приобрел благодаря особенностям получения, универсальным свойствам, а также доступности.

Итак, знакомимся, полиуретаны: состав, свойства, производство, применение.

История создания полиуретана

Впервые полиуретан был получен в 1937 году. Известный немецкий химик-технолог Отто Байер синтезировал его из диизоцианта и жидкого полиэфира. Полученное вещество превосходило по многим свойствам существующие тогда пластмассы. Дальнейшие исследования в этом направлении были направлены на получение искусственных волокон, а также пены, обладающей высокой эластичностью. Но задуманное пришлось отложить в связи с начавшейся Второй Мировой. Но уже тогда полиуретаны начали использовать, например, в незначительных количествах их применяли для покрытия самолетов.Вновь к совершенствованию технологии и изготовлению полиуретана в промышленных масштабах вернулись лишь в 1954 году, с помощью Mechatronic Engineering. Для синтеза применялся диизоциант толуола и полиолы полиэстра. Массовое производство стартовало в 60-х годах с подачи известных американских компаний Mobay и Union Carbide.

Занимательно, что вспененный полиуретан, обладающий высокой эластичностью, был получен случайным образом. В смесь, подготовленную для реакции, попала вода. Результат был непредсказуем и дал начало производству нового материала.

Свойства полиуретана

Полиуретан – это целый класс синтезируемых полимеров, в молекулах которых присутствуют группы уретанов. В связи с тем, что молекулярная структура их может отличаться, технические характеристики и свойства полиуретанов могут быть различными. Но общее для всей группы полимеров является вязкость и высокая эластичность. По этой причине их относят к эластомерам. Эластомерами называют упругие материалы, которые могут растягиваться и принимать исходное положение, то есть ведут себя как резина.

Впечатляет морозостойкость полиуретанов, они могут использоваться при различных температурах: от — 60°C до +80°C.

Физические свойства полиуретана

- Высокая твердость. Это дает возможность применять материал там, где на него оказываются значительные механические нагрузки.

- Превосходная износостойкость. В том числе к воздействию абразивных веществ, применяемых для шлифовки, полировки и прочих видов обработки материалов.

- Значительная эластичность. При том, что твердость материала остается высокой.

- Устойчивость к деформациям, которая обеспечивается значениями прочности до 50 МПа.

- Полиуретан – неблагоприятная среда для образования плесени, грибков, микроорганизмов.

- Не изменяет свойства при воздействии масел, растворителей.

- Метод литья позволяет изготавливать из полиуретана продукты любого размера и конфигурации.

Достоинства и недостатки материала

Полиуретан имеет массу преимуществ, в сравнении с прочими наиболее распространенными материалами.

- Он легче, чем металлы, эластичнее, не является проводником электричества, не поддается воздействию абразивов. Изготовленные из полиуретана механизмы производят меньше шума, чем металлические, они не требуют больших затрат при ремонте и обслуживании.

- Полиуретан имеет более долгий срок эксплуатации, в сравнении с резиной. Он способен выдерживать значительнее нагрузки, скорее, чем резина возвращает первоначальную форму после внешнего воздействия, эластичен, не видоизменяется при взаимодействии с маслами, не притягивает так сильно грязь, как резина.

- В сравнении с пластиками свойства материала полиуретана также более практичны. Он устойчив к механическому воздействию, обладает значительной упругостью и не поддается абразивам. Этот материал сохраняет эластичность даже при экстремально низких температурах. Из него проще формировать материал с толстыми слоями.

- Полиуретан выделяется среди всех указанных материалов и по соотношению цены и качества. Применяя его при производстве разнообразных механизмов, удается удешевить себестоимость продукции.

Общие плюсы полиуретана

- Небольшая масса. Это позволяет уменьшить общий вес готовых изделий.

- Устойчивость к внешним воздействиям среды, химических составов.

- Возможность производства материала с определенным показателем коэффициента трения.

- Неспособность проводить электричество.

- Способность значительно растягиваться.

- Возможность использования при критичных температурах, в том числе краткосрочно при температуре до 100°C.

- Долговечность.

- Твердость.

- Износоустойчивость.

Минусы у этого материала также имеются. Главный из них – сложность утилизации. Прочие же могут формироваться из плюсов в неподходящих условиях. Так, резиновые детали могут быть более мягкими, в сравнении с полиуретаном. Иногда это преимущество, например, при конструировании и эксплуатации подвески. Полиуретановые сайлентблоки придают ей больше жесткости. А при применении этого материала в декоре можно получить некачественный рисунок из-за того, что вспененная структура усаживается. Обувь, изготовленная с применением

Как производится полиуретан и полуфабрикаты из него

Полиуретан бывает различных форм. Он может быть жидкий, твердый, выпускающийся в форме стержней, листов, пластинок, а также вспененный (всем знакомый пенопласт, поролон). Есть также напыляемый.

Жидкий полиуретан

Напыляемый полиуретан

Для производства изделий из него могут применяться самые различные технологии от литья и прессования, до экструзии и заливки с использованием стандартного оборудования.

В современной промышленности применение полиуретана так распространено, что его смело можно назвать самым востребованным полимером. Так, в 2015 году по данным Labyrinth Research&Markets, во всем мире было произведено более 21 миллиона тонн полиуретана. Учитывая растущие потребности в нем, к 2020 году по прогнозу объемы могут вырасти до 30 миллионов тонн. Отмечается, что отрасль находится в положении стабильного развития и темпы ее роста опережают динамику валового продукта мирового хозяйства.

Что касается России, то объем импортного полиуретана незначительно превышает собственное производство. Ведущая разновидность – вспененный полиуретан жесткий и мягкий. Его доля в общей структуре 84%. Больше всего полиуретана используется в мебельной отрасли, автомобильной и строительной. Также это материал используется при изготовлении труб для нефте- и газопроводов.

Статистика с сайта https://plastinfo.ru/

В мире крупнейшими предприятиями по синтезу этого вещества являются:

- Covestro;

- Bayer;

- BASF;

- Huntsman и ряд других.

Области применения полиуретана и его производных

Полиуретан выпускается различных форм, поэтому и области применения полиуретана очень многочисленны.

- Жидкий. Производится в виде спрея. Используется для покрытия поверхностей из различных материалов: бетона, кузовов технических устройств, баков и резервуаров и пр.

Материал в таком виде оказывается полезен для создания защитной прослойки при сооружении крыш. Он входит в состав красок, лаков, герметиков, клеящих веществ. Из него изготавливаются формы для производства бетонных, гипсовых, восковых изделий, в том числе небольшого размера, архитектурных, декоративных. - Пенополиуретан. Служит сырьем для наполнения, материалом для теплоизолирующих конструкций.

- Листовой полиуретан. Является основой защитных элементов, штампов для прессов, применяется для производства колес, роликов, валов.

Если рассматривать отдельные виды промышленности, где используется этот материал, то список получится достаточно длинный.

- Тяжелая. Например, в качестве амортизирующих деталей в конструкции станков.

- Строительная. Устойчивые к вибрациям полы, нескользящие покрытия, отделка фасадов.

- Мебельная. Крепеж, матрасы, наполнители для мягкой мебели.

- Автомобильная. Валы, втулки, пружинные элементы, шины, ролики, детали, взаимодействующие с маслами, подшипники.

- Медицина. Протезные элементы, имплантаты.

- Обувная. Подошвы, материал, имитирующий кожу.

- Текстильная. Производство ковров – изготовление подложки для них.

Применение полиуретана ограничивается лишь сложностью его утилизации. Однако этот вопрос решается путем вторичной переработки отходов.

Вторая жизнь полиуретана

Ведущими источниками полиуретана, используемого для вторичной переработки, являются бытовые приборы, вышедшие из строя, автомобильные детали, матрасы и мягкая мебель, ковровые покрытия. И, конечно, весомую долю занимают отходы промышленности. Все вместе это составляет лишь около 5 процентов от пластмассовых отходов.

Методы переработки этого материала различаются. Один вариант – получение энергии путем сжигания отходов и использования выделяемого при этом тепла. Другой, более оптимальный и экологичный – механическое измельчение для повторного включения в производственные процессы, например, в качестве наполнителя при изготовлении формованных продуктов. Третий вариант – химическое разделение на мономеры, из которых снова производятся полиуретаны.

Широкое внедрение вторичной переработки может решить основную проблему, связанную с использованием этого материала. А универсальные свойства и применение полиуретана повсеместно не позволяют сомневаться, что этот материал будет востребован еще длительное время.

P + S Polyurethan-Elastomere GmbH & Co. KG

Мы рады вашему интересу к нашей работе и дадим исчерпывающее представление о широком и разнообразном спектре услуг P + S Polyurethan-Elastomere GmbH & Co. KG.

История нашей компании восходит к 1972 году. В то время основным направлением нашей деятельности было производство деталей из термопласта и элементов из пенополиуретана. Вскоре после этого мы запустили пилотную установку по производству конструкционных элементов из ячеистых и твердых полиуретановых эластомеров для применения в условиях высоких нагрузок.Это оказалось решающим шагом к будущему и оказало значительное влияние на стратегическое развитие компании в ближайшие годы.

Мы продолжали расширять нашу деятельность в области производства полиуретана до 1992 года, когда мы четко позиционировали компанию как P + S Polyurethan-Elastomere GmbH & Co. KG как единственного производителя технических компонентов из твердых и вспененных полиуретановых систем.

С тех пор наша продукция стала известна как средство решения проблем для большого количества производственных отраслей — с постоянно расширяющимися областями применения.Многие компании по всему миру полагаются на наши эластомеры PUR и ценят всестороннюю поддержку и советы наших экспертов. Другими словами, мы известны как поставщик комплексных качественных решений.

Успешное стратегическое партнерство

Вся наша деятельность по всей цепочке создания стоимости характеризуется оптимальным уровнем экономической эффективности и экологической устойчивости. Наши системы PUR не производятся крупными сериями — напротив, мы обычно производим малые и средние серии до 100 000 штук.По запросу мы с радостью разработаем и изготовим на заказ отдельные детали с особыми характеристиками для очень специфических приложений.

Мы давно сотрудничаем со многими нашими деловыми партнерами, но снова и снова круг наших клиентов расширяется за счет новых компаний и присущих им проблем. Вся работа на нашем предприятии характеризуется творческими способностями к решениям и специализированными знаниями в области торговли, дополненными нашей способностью соблюдать сроки и нашим тщательным подходом, ориентированным на клиента.

Эти атрибуты образуют основные компоненты корпоративной культуры P + S и через упорный труд и самоотверженность всех наших сотрудников,

заставляет нас хорошо оснащены, чтобы смотреть в будущее.

Полиуретановая пленка | Производитель ПУ пленки

Поиск

- Продукты

- Инженерные композиты Перфорированные фильмы Композитные медиа Эластичный композит

- Волокна и пряжа Ботанические волокна Льняные волокна и целлюлоза Синтетическое волокно Синтетическая пряжа Постельное белье для лошадей премиум-класса FlaxBed ™

- Фильм Антимикробная пленка для защиты поверхности Перфорированные фильмы Межслойные пленки для ламинирования стекла Графические фильмы Пленки для ламинирования промышленного текстиля Медицинские фильмы Медицинские пленки для выравнивания зубов Медицинские приложения Краски и защитные пленки для поверхностей Специальные фильмы

- Сетка Введение в пластиковые сетки Наши возможности неттинга Двухкомпонентная сетка Коэкструзионная сетка Эластомерная квадратная сетка Экструдированные цилиндрические трубы Экструдированная алмазная сетка Экструдированная плоская сетка Экструдированная квадратная сетка Вязаная сетка Многослойная сетка Ориентированная сетка

- Нетканые материалы Электростатические среды Meltblown Media Защитная бумага для мембран Термоскрепление СМИ

- Бумага Ботанические статьи Специальные статьи All Tobacco Papers и Recon Tobacco Защитная бумага для мембран

- Стабилизация почвы Сетка для защиты растений и животных Материалы для контроля эрозии Пластиковая сетка ограждения Сетка для тюков сена Промежуточная сетка для асфальтоукладчиков Асфальтоукладчик сетка Системы стабилизации почвы и газона Сетка для деревьев и кустарников Сетка для дерна и дерна

- Табачные изделия All Tobacco Papers и Recon Tobacco LIP Technologies Буклетные статьи Оберточная бумага для вилок Альтернативы нового поколения Восстановленный табачный лист

- Трубки и детали Экструдированные цилиндрические трубы Обработанные детали и компоненты Труба, стержень и труба Уретановые трубки и шнур

- Рынки

- сельское хозяйство Сетка для аквакультуры Сетка для защиты растений и животных Пластиковая сетка ограждения Садовые и детские сетки Сетка для тюков сена Сетка для деревьев и кустарников Сетка для дерна и дерна Conwed Netting для сельского хозяйства — короткое видео

- Напитки и упаковка Напиток Ботаническая упаковка Вкладыши корпуса Упаковка для потребительских товаров Пищевая промышленность и упаковка Лайнеры для захвата Сетка для мяса, птицы и моллюсков Сетка для поддонов Производить сумки Защитные рукава

- Потребительские товары Одежда Постельные принадлежности Ботаническая упаковка Очистка и одноразовые предметы Упаковка для потребительских товаров Здоровье и гигиена InFuze Защитные рукава Салфетки

- Энергия Документы по хранению энергии Защита нефте- и газопроводов Сетка для нефтяной стрелы Энергия ветра

- Контроль эрозии Материалы для контроля эрозии Пластиковая сетка ограждения Садовые и детские сетки Стабилизирующая сетка для тяжелых условий эксплуатации Промежуточная сетка для асфальтоукладчиков Сетка для защиты растений и животных Асфальтоукладчик сетка Системы стабилизации почвы и газона Сетка для деревьев и кустарников Сетка для дерна и дерна Сетка стабилизации газона

- Фильтрация Фильтрация воздуха Автомобильная промышленность Специальная бумажная фильтрующая среда Жидкая фильтрация Медицинская фильтрация

- Главная Сетки Conwed ™ и Naltex ™ для домашнего использования — короткое видео Фильтрация воздуха Постельные принадлежности Подушка для ковров Упаковка для потребительских товаров Сетка для мебели Садовые и детские сетки Коврик Liner Netting Сетка для деревьев и кустарников

- Промышленное Композитные медиа Эластичный композит Экструдированная алмазная сетка Экструдированная квадратная сетка Межслойные пленки для ламинирования стекла Графические фильмы Пленки для ламинирования промышленного текстиля Краски и защитные пленки для поверхностей Салфетки

- Инфраструктура Строительство зданий Материалы для контроля эрозии Пластиковая сетка ограждения Защита асфальтоукладчика Системы стабилизации почвы и газона Сетка для нефтяной стрелы Защита нефте- и газопроводов

- Медицинское Медицинская фильтрация Медицинские пленки для выравнивания зубов Медицинские приложения Компоненты стомы Другие медицинские приложения Уход за раной

- Обратный осмос Решения обратного осмоса для материалов Обработанные трубы Coretec ™ Обработанные детали и компоненты Экструдированная сетка Naltex ™ Мембранная подложка Revonex ™

- Решения по безопасности Антимикробная пленка для защиты поверхности Медицинская фильтрация Электростатические среды Здоровье и гигиена Meltblown Media Пластиковая сетка ограждения Расширенный уход за ранами Пленка медицинского назначения Argotec ™ Argotec ™ для ухода за ранами Перфорированная пленка Delnet ™

- Транспорт Аэрокосмическая промышленность Автомобильная промышленность Межслойные пленки для ламинирования стекла Графические фильмы Краски и защитные пленки для поверхностей Защита деталей Крышка вагона и платформы

- Табак Инженерные табачные изделия Восстановленный табачный лист Альтернативы нового поколения

- Экспертиза

- Производственное совершенство

- Индивидуальное проектирование

- Инновации

- Устойчивость

- Истории успеха

- О нас

- Наша история

- Карьера

- Наши лидеры

- Новости + События

- Локации

- Управление

- Связи с инвесторами

- Продукты

- Запросить образцы Связаться с нами

- Продукты

- Инженерные композиты

- Перфорированные фильмы

- Композитные медиа

- Эластичный композит

- Волокна и пряжа

- Ботанические волокна

- Льняные волокна и целлюлоза

- Синтетическое волокно

- Синтетическая пряжа

- Постельное белье для лошадей премиум-класса FlaxBed ™

- Фильм

- Антимикробная пленка для защиты поверхности

- Перфорированные фильмы

- Межслойные пленки для ламинирования стекла

- Графические фильмы

- Пленки для ламинирования промышленного текстиля

- Медицинские фильмы

- Медицинские пленки для выравнивания зубов

- Медицинские приложения

- Краски и защитные пленки для поверхностей

- Специальные фильмы

- Сетка

- Введение в пластиковые сетки

- Наши возможности неттинга

- Двухкомпонентная сетка

- Коэкструзионная сетка

- Эластомерная квадратная сетка

- Экструдированные цилиндрические трубы

- Экструдированная алмазная сетка

- Экструдированная плоская сетка

- Экструдированная квадратная сетка

- Вязаная сетка

- Многослойная сетка

- Ориентированная сетка

- Нетканые материалы

- Электростатические среды

- Meltblown Media

- Защитная бумага для мембран

- Термоскрепление СМИ

- Бумага

- Ботанические статьи

- Специальные статьи

- All Tobacco Papers и Recon Tobacco

- Защитная бумага для мембран

- Стабилизация почвы

- Сетка для защиты растений и животных

- Материалы для контроля эрозии

- Пластиковая сетка ограждения

- Сетка для тюков сена

- Промежуточная сетка для асфальтоукладчиков

- Асфальтоукладчик сетка

- Системы стабилизации почвы и газона

- Сетка для деревьев и кустарников

- Сетка для дерна и дерна

- Табачные изделия

- All Tobacco Papers и Recon Tobacco

- LIP Technologies

- Буклетные статьи

- Оберточная бумага для вилок

- Альтернативы нового поколения

- Восстановленный табачный лист

- Трубки и детали

- Экструдированные цилиндрические трубы

- Обработанные детали и компоненты

- Труба, стержень и труба

- Уретановые трубки и шнур

- Инженерные композиты

- Рынки

- сельское хозяйство

- Сетка для аквакультуры

- Сетка для защиты растений и животных

- Пластиковая сетка ограждения

- Садовые и детские сетки

- Сетка для тюков сена

- Сетка для деревьев и кустарников

- Сетка для дерна и дерна

- Conwed Netting для сельского хозяйства — короткое видео

- Напитки и упаковка

- Напиток

- Ботаническая упаковка

- Вкладыши корпуса

- Упаковка для потребительских товаров

- Пищевая промышленность и упаковка

- Лайнеры для захвата

- Сетка для мяса, птицы и моллюсков

- Сетка для поддонов

- Производить сумки

- Защитные рукава

- Потребительские товары

- Одежда

- Постельные принадлежности

- Ботаническая упаковка

- Очистка и одноразовые предметы

- сельское хозяйство

Pleiger Plastics предоставляет данные о свойствах полиуретанового материала, включая твердость и физические свойства, чтобы помочь выбрать правильный эластомер для вашего приложения или продукта.

PLEI-TECH® 00 | PLEI-TECH® 10 | PLEI-TECH® 15 (Вулколлан®) | PLEI-TECH® 22 | PLEI-TECH® 23 | PLEI-TECH® 24 | PLEI-TECH® 25 | PLEI-TECH® 31 | PLEI-TECH® 66 | PLEI-TECH® 92 | PLEI-TECH® 93 | PLEI-TECH® 95 | LUBRITHANE | PLEI-TECH® 15 ПЕНА

PLEI-TECH® 00