Декоративная штукатурка gouttelette, отзывы, описание

Оглавление:

Технические характеристики

Порядок применения

Отзывы

На отечественном рынке декоративная штукатурка gouttelette является гостем редким и малоизученным. Для наружных работ данный декоративный материал не подойдет, а вот внутри помещений его вполне можно использовать. Применять gouttelette также можно в случае проведения реставрационных или ремонтных работ. Это отличный вариант для тех, кому нужна простая декоративная штукатурка по приемлемой цене.

На отечественном рынке декоративная штукатурка gouttelette является гостем редким и малоизученным. Для наружных работ данный декоративный материал не подойдет, а вот внутри помещений его вполне можно использовать. Применять gouttelette также можно в случае проведения реставрационных или ремонтных работ. Это отличный вариант для тех, кому нужна простая декоративная штукатурка по приемлемой цене.

Наносить материал можно на окрашенные, гипсовые, бетонные, оштукатуренные и деревянные поверхности. Использовать его стоит лишь в сухих помещениях. Покрытие выйдет прочным и устойчивым к трению. Матовая поверхность получит «пятнистую» фактуру, а определенный рисунок можно задать при помощи различных техник нанесения.

Технические характеристики

Декоративная масса gouttelette продается в густом виде. Белый цвет материала может колероваться в пастельные тона. В зависимости от основания и способа нанесения расход раствора составит 0,6-0,8 кг/кв.м. Штукатурка начинает подсыхать через 2 часа после нанесения. Однако до полного высыхания может пройти несколько дней. Тем не менее, второй слой материала можно наносить уже через сутки после первого. Желаемая температура работы с штукатуркой от +5°С до +30°С.

Порядок применения

Поверхность перед использованием штукатурки gouttelette очищается по стандартной схеме: от пыли, жира и грязи. Также на обрабатываемой поверхности не должно быть следов высолов, битумных или масляных пятен. При необходимости пользуемся выравнивающей шпатлевкой, а также грунтуем основание. Обрабатывать любое минеральное основание можно лишь через 4 недели после его создания. Декоративная штукатурка gouttelette в работе точно такая же, как и другие штукатурки.

Штукатурка gouttelette – отзывы

Декоративный материал gouttelette является малоизученным, и отзывов о нём крайне мало. Здесь мы собрали по крупицам отзывы со всего интернета.

Купил в магазине «Gouttelette». Долго думал, что выбрать из дешевого. Опробовал раствор на стене, а через сутки какой-то не очень приятный запах от него. Тогда и увидел, что срок годности товара уже на исходе. Не знаю, с этим ли связано или неприятный запах из-за чего-то токсического в составе. Хорошо, что купил не много.

Однажды довелось поработать с недорогой «гутлет». Как говорится, на любой вкус и кошелек. От других штукатурок мало чем отличается, разве что наполнителем.

Купила это чудо-средство под названием Gouttelette. Решила отказаться в коридоре от обоев в пользу штукатурки. Результат пришелся по душе, хотя сразу стало ясно, что кое где нужно было лучше шпатлевать. На следующий день решила помыть мокрой тряпочкой, а покрытие размякает и деформируется. Хотя к тому времени уже должно было бы высохнуть. Как потом узнала, мокрой тряпкой гутлет тереть не стоит из-за его меловой основы.

Выбранный магазин

Москва, Новорязанское ш.- Москва, Новорязанское ш. г. Котельники, Новорязанское шоссе, д. 5 Как добраться

- МО, г. Одинцово г. Одинцово, ул. Восточная, 19 Как добраться

- МО, г. Щелково г. Щелково, Пролетарский проспект, д. 20 Как добраться

- МО, г. Электросталь Московская обл., Ногинский р-н.,пос. Случайный, массив 1 Как добраться

- Москва, г. Щербинка г. Щербинка, ул. Восточная, д. 8

- С.-Петербург, Дальневосточный пр. Дальневосточный проспект, д. 16, к. 2 Как добраться

- С.-Петербург, Пулковское ш. Пулковское ш., д. 17, стр. 1 Как добраться

- Казань Советский район, проспект Альберта Камалеева, д. 44 Как добраться

- Самара Московское ш., 18 км, д. 27a Как добраться

- Краснодар, ш. Нефтяников ул. Шоссе Нефтяников, д. 40 Как добраться

- Ростов-на-Дону ул.Малиновского, д.23 Д

- Пермь Индустриальный район, ул. 2-я Казанцевская, д. 11 Как добраться

- Воронеж пр. Патриотов, д. 45г Как добраться

- Нижний Новгород ул. Бетанкура, д. 1 ТРЦ «Седьмое небо» Как добраться

- Челябинск ул. Труда, д. 203, ТРК Родник Как добраться

- Екатеринбург ул. Шефская, д. 107 Как добраться

- Саратов Вольский тракт, д.2, ТЦ «Happy Молл» Как добраться

- Оренбург Шарлыкское ш., д. 1, молл «Армада» Как добраться

Выбранный магазин

Москва, Новорязанское ш.- Москва, Новорязанское ш. г. Котельники, Новорязанское шоссе, д. 5 Как добраться

- МО, г. Одинцово г. Одинцово, ул. Восточная, 19 Как добраться

- МО, г. Щелково г. Щелково, Пролетарский проспект, д. 20 Как добраться

- МО, г. Электросталь Московская обл., Ногинский р-н.,пос. Случайный, массив 1

- Москва, г. Щербинка г. Щербинка, ул. Восточная, д. 8 Как добраться

- С.-Петербург, Дальневосточный пр. Дальневосточный проспект, д. 16, к. 2

Декоративное оштукатуривание было и остается популярным видом отделки как внутри помещения, так и на фасадных стенах благодаря своей практичности и разнообразию создаваемых поверхностей. В этой статье мы рассмотрим все популярные способы и техники нанесения декоративной штукатурки, особенности которых будут наглядно показаны в видео уроках.

Декоративное оштукатуривание было и остается популярным видом отделки как внутри помещения, так и на фасадных стенах благодаря своей практичности и разнообразию создаваемых поверхностей. В этой статье мы рассмотрим все популярные способы и техники нанесения декоративной штукатурки, особенности которых будут наглядно показаны в видео уроках.

Материалы и инструмент

С помощью создаются уникальные и оригинальные финишные покрытия на стенах. Для этого необходимо купить готовые декоративные смеси или обычные гипсовые штукатурки и подготовить нужные инструменты.

Готовые к нанесению материалы для декора можно найти среди марок: Ceresit, VGT, San Marco. Хорошие сухие смеси для оштукатуривания: Кнауф Унифлот, Кнауф Ротбанд, Церезит СТ127 и др. аналоги.

Как сделать декоративное покрытие из обычной шпаклевки узнайте в нашей статье.

Для нанесения раствора и создания фактуры на стене понадобятся:

- кельма прямоугольной формы;

- шпатель широкий и узкий;

- широкая кисть;

- валики (меховые и фигурные).

Подготовка стен

Наносить декоративную штукатурку можно на любые подготовленные поверхности:

Приступая к рабочему процессу нужно тщательно подготовить стены. Поверхность должна быть чистой, сухой, без пыли. Все следы от предыдущей отделки удаляют, трещины и неровности необходимо шпаклевать.

Если отделка планируется на кирпичную кладку, деревянные стены или другие неровные основы, то такие поверхности нужно предварительно выровнять — заштукатурить или закрыть листами ГКЛ, ДСП. Большие дефекты скрывают штукатуркой, мелкие замазывают шпаклевкой.

Перед оштукатуриванием стены грунтуют. Грунтовка обеспечит хорошую адгезию декоративного материала со стенами. Выбирать стоит алкидные или акриловые составы глубокого проникновения. Для влажных помещений выбирается антисептическая грунтовка, защищающая стены от образования грибков и плесени.

Для подготовки стен из гладкого материала типа ДСП и гипсокартона нужны адгезионные составы с кварцевым песком. Песок придаст шероховатость и улучшит сцепление покрытия и основания. Адгезионный кварц грунт можно выбрать из марок: Bayramix Астар, DALI-Decor Quartz Primer, Alpina Expert, Бетоноконтакт.

Если на стенах уже нанесена декоративная штукатурка, для обновления интерьера можно нанести на неё новый слой материала. Для этого не обязательно избавляться от предыдущей отделки. Достаточно обработать поверхность адгезионной грунтовкой, обеспечивающей надёжное и крепкое сцепление материалов.

Усиление сеткой из стеклохолста. Некоторые основы перед декоративными работами нуждаются в армировании. Например, при создании или закрывают слоем штукатурки с сеткой из стекловолокна. Это базовый выравнивающий слой. При финишном оштукатуривании смесь кладется тонким слоем 2-5 мм, на этом этапе стеклохолст не нужен.

Усиление сеткой из стеклохолста. Некоторые основы перед декоративными работами нуждаются в армировании. Например, при создании или закрывают слоем штукатурки с сеткой из стекловолокна. Это базовый выравнивающий слой. При финишном оштукатуривании смесь кладется тонким слоем 2-5 мм, на этом этапе стеклохолст не нужен.

Способы Нанесения

Перед началом ремонтных работ для приобретения нужного количества смеси потребуется посчитать расход материала . Расход декоративной штукатурки зависит от вида её фактуры. Самым минимальным расходом могут похвастаться покрытия, имитирующие натуральный камень, дерево, кожу. На один квадратный метр уходит приблизительно 1-1,5 кг готового раствора.

Толщина фактурной штукатурки при нанесении одним слоем составляет 2-3 мм. Чем толще будет слой, тем грубее получится фактура.

На расход штукатурной смеси влияет также размер зерен. Например, расход отделки будет варьироваться от 2,5 и до 4 кг на 1 м2 в зависимости от величины минеральных гранул материала.

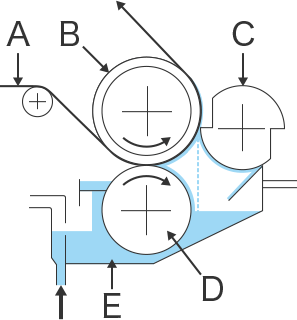

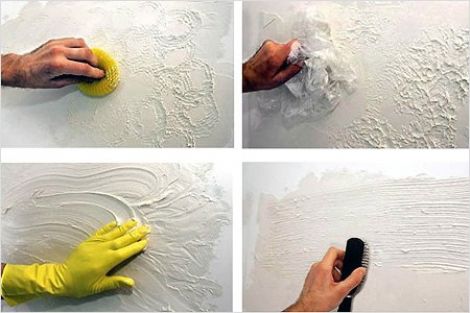

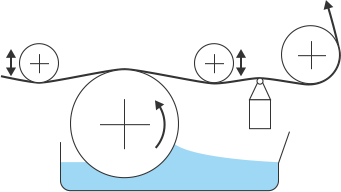

Кельмой и шпателем

Самый простой способ нанесения декорирующего покрытия — это использование прямоугольной кельмы и шпателя. С помощью данных инструментов создаётся эффект венецианской штукатурки, и многие другие .

Технология нанесения кельмой включает в себя следующие приемы работ:

- На инструмент накладывается порция раствора и распределяется по стене короткими мазками. Укладку слоев штукатурки делают внахлест друг на друга. Их направление может быть как в одну сторону, так и в разные. Если кельма двигается не по прямой, а по дуге, рельеф будет совсем другой, более причудливый.

- Другой популярный вариант положить декоративную отделку — торцевание кельмой. Штукатурный раствор также берется на кельму, затем она всей поверхностью легко прижимается к стене и отводится. Движения совершают быстро «на отлип», поворачивая инструмент в разные стороны. Получается эффект мелкой «шубы». Так же можно сначала нанести штукатурку ровным слоем 2-3 мм, а потом сделать торцевание по всей площади. Получается как на фото.

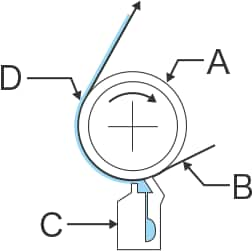

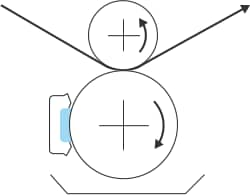

Валиком

Для декорирования стен при ремонте используют обычные меховые (малярные валики) и специальные резиновые с определенным рисунком. Также структурный валик для декоративной штукатурки можно сделать своими руками, обмотав его вращающуюся часть, например, тряпкой, пакетом или веревкой.

Техника нанесения узора структурным валиком очень простая:

- стену оштукатуривают в один слой толщиной 2-4 мм;

- валиком проводят по штукатурке в одном направлении, оставляя рисунок.

Чтобы придать стенам эффект типа «шуба» используют меховой валик. Есть два способа выполнения:

- валик окунается в штукатурный раствор и прокатывается по стене;

- участок стены полностью оштукатуривают кельмой или шпателем, затем валиком формируют фактуру.

После схватывания раствора по стене можно пройтись мокрой кельмой и сгладить выступы, затереть.

Важно: если смесь ложится неровно, с помощью шпателя надо снять излишки. Делать большие перерывы при работе валиком не рекомендуется, так как материал высохнет, и на нём будут заметны стыки.

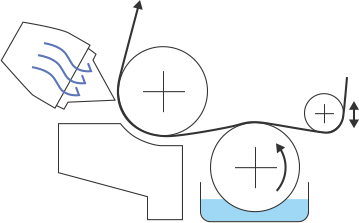

Кистью

С помощью кисти создают отделочное покрытие, как правило, используя готовые штукатурки для декора. У этого способа есть несколько преимуществ:

- Экономичность. Кисть распределяет материал тонким слоем.

- Быстрота. При нанесении смеси на стену сразу же создается фактура.

- Простота. Никаких особых навыков и техник не требуется, декоративная штукатурка просто накладывается и распределяется мазками в разном направлении.

Часто в составе таких смесей есть минеральные наполнители, например, песок, мраморная крошка. Они придают шероховатость штукатурке и дополняют фактуру, созданную кисточкой. Подробнее о технике нанесения будет рассказано в видео уроке ниже.

Губкой

Для устройства фактурного покрытия используют также подручные средства, например, поролоновые или морские губки, полиэтиленовые пакеты, тряпки.

Сперва кладут ровный базовый слой, используют кельму. Затем губкой зачерпывают небольшое количество штукатурного раствора и мазками наносят на стену. Закрывать можно не всю поверхность, а лишь делать островки из штукатурки. После того как, она начнет схватываться (через 15-20 мин) верхушки разглаживают кельмой или шпателем.

Таким способом имитируют текстуру камня, создают произвольные рисунки.

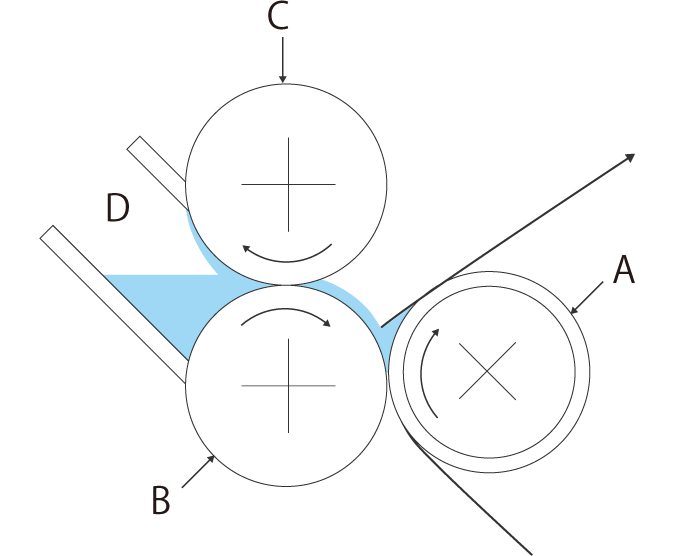

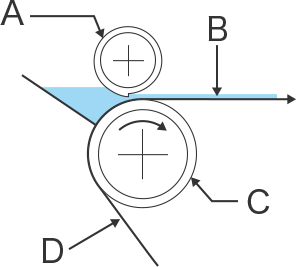

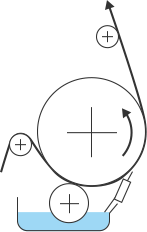

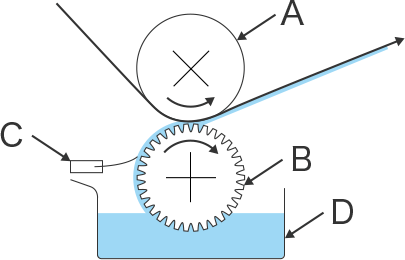

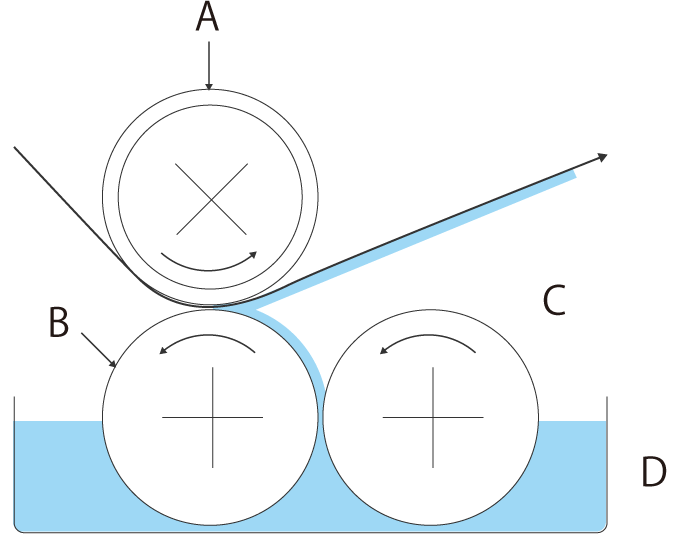

Машинное нанесение

Штукатурка машинного нанесения имеет преимущества:

- высокая производительность труда;

- прочное соединение с основанием;

- экономное расходование материала.

Чаще штукатурные машины используются лишь при выравнивании стен, т.к. создаваемый декоративный эффект очень прост. Получаемая отделка типа «барашек», «шагрень» хорошо подходит для фасадных работ.

Используемое оборудование при автоматическом оштукатуривании бывает нескольких типов:

- Машинные станции. В ней раствор замешивается и подается струей на стену.

- Пневмо-пистолет с компрессором. Имеет одно спало и воронку для раствора вверху. Штукатурка распыляется по отделываемой поверхности.

- Пневмо-ковш с компрессором. Принцип тот же, но ковш имеет 4 сопла для нанесения раствора.

Видео

В видео уроках ниже представлены различные техники нанесения декоративной штукатурки.

Как правильно работать валиком при укладке штукатурки показано в следующем видео.

Технология выполнения декор покрытия кельмой:

Надеемся, что статья была вам полезна. Свои вопросы и отзывы оставляйте в комментариях ниже.

ПредыдущаяДекоративная штукатуркаФактурная штукатурка: как сделать эффектный декор стен своими руками

СледующаяДекоративная штукатуркаШтукатурим под «шубу» — дёшево и практично

виды фактур, техники нанесения на стены

Существует несколько способов правильного нанесения декоративной штукатурки, чтобы квартира выглядела индивидуально, стильно и современно. Богатый выбор отечественных и импортных смесей с разными добавками дарит дизайнеру простор для фантазии. Можно создавать поверхности, имитирующие кожу рептилии, шелковые ткани, отделочный камень. Это все одинаково интересно смотрится в готовом интерьере.

Существует несколько способов правильного нанесения декоративной штукатурки, чтобы квартира выглядела индивидуально, стильно и современно. Богатый выбор отечественных и импортных смесей с разными добавками дарит дизайнеру простор для фантазии. Можно создавать поверхности, имитирующие кожу рептилии, шелковые ткани, отделочный камень. Это все одинаково интересно смотрится в готовом интерьере.

Этапы процесса отделки

Весь процесс можно поделить на основные части, и тут не играет большой роли техника нанесения декоративной штукатурки. Каждый этап очень важен, без соблюдения этой последовательности в конце ремонта не получится идеального результата. Но если подойти к делу со всей ответственностью, то выполнить работу можно даже без особых строительных знаний. При декоративной отделке нужно соблюдать следующую последовательность действий:

- Стены выравниваются. Особое внимание нужно уделить этому этапу, если потом планируется наносить состав с мелкозернистой структурой (венецианская штукатурка, жидкие обои). А обычной финишной гипсовой шпатлевки будет достаточно в случае нанесения фактурных смесей с крупными включениями («дождь», «короед», «травертино»).

- Далее следует нанесение грунтовочного слоя, чтобы укрепить выравнивание и повысить адгезию декоративного состава. Покрытие получится долговечным, устойчивым к внешним воздействиям.

- После идет работа с самим декоративным составом, выполняется она в один или три шага. Все зависит от выбранного способа нанесения декоративной штукатурки. Иногда требуется накладывать два слоя, чтобы получился эффект объема. Самый простой вариант — нанесение штукатурного раствора в один слой.

Материалы для работы

Конечно, первым делом потребуется сама штукатурная смесь. В ней могут содержаться мелкие или крупные включения: пудра, мраморная крошка, шелковые волокна, кварцевый песок различной фракции, золотые крупинки, блестки. Фактура за счет этого может быть разнообразной.

Конечно, первым делом потребуется сама штукатурная смесь. В ней могут содержаться мелкие или крупные включения: пудра, мраморная крошка, шелковые волокна, кварцевый песок различной фракции, золотые крупинки, блестки. Фактура за счет этого может быть разнообразной.

Менее многочисленны связующие, дающие возможность образовать сплошной слой штукатурки, удерживая его на стене. Большинство видов смесей делают на основе извести или гипса, белый цемент подходит для наружного ремонта или использования в помещениях с повышенной влажностью. Акрил — более современный материал для основы. В составе могут присутствовать дополнительные присадки, чтобы раствор получался более пластичным.

Простые виды отделки могут выполняться обычной гипсовой шпатлевкой. Стоит помнить и про необходимые материалы при выборе декоративной штукатурки. Виды фактур и способы нанесения на нужный набор инструментов особо не влияют, он остается практически неизменным:

- металлический, строительный шпатель;

- наждачная бумага;

- кельма;

- малярные и фактурные валики;

- кисточка среднего размера.

Если предполагается создание цветного покрытия, то нужно купить и колер, так как смеси в продаже можно найти исключительно без окраски. При нанесении они становятся белыми. Можно сразу в строительном магазине купить грунт, воск или лак при необходимости. Могут потребоваться специальные штампы, если на стене будет создаваться имитация змеиной кожи.

Кстати, при возникновении вопроса, как наносить декоративную штукатурку на стены, стоит узнать, что для декорирования поверхности подойдут и подручные материалы. Ими могут стать полиэтилен и мокрая ткань, круглая пластиковая мочалка, шнур, толстая веревка, поролоновая губка. А кто-то предпочитает наносить декор просто руками, надев на них резиновые перчатки — получается тоже очень интересный эффект.

Создание фактурного покрытия

Нужно знать не только как нанести декоративную штукатурку, но и как из нее сделать фактурную поверхность. Способ нанесения будет зависеть от того, какой эффект нужно достичь. С гипсовой шпатлевкой легко имитировать кожу и отделочный камень, создавать рельефный рисунок. лучше всего подойдут финишные смеси, но можно смешивать их со стартовыми в равных пропорциях. Раствор замешивается строго по инструкции производителя.

Нужно знать не только как нанести декоративную штукатурку, но и как из нее сделать фактурную поверхность. Способ нанесения будет зависеть от того, какой эффект нужно достичь. С гипсовой шпатлевкой легко имитировать кожу и отделочный камень, создавать рельефный рисунок. лучше всего подойдут финишные смеси, но можно смешивать их со стартовыми в равных пропорциях. Раствор замешивается строго по инструкции производителя.

Для создания базы накладывается тонкий слой шпатлевки на прогрунтованную поверхность. Толщина покрытия будет составлять не более пяти миллиметров. Работа начинается снизу, раствор растягивается длинными мазками по стене. Нанеся состав на два квадратных метра, нужно сразу переходить к нанесению рельефа, иначе на схватившейся смеси уже не получится ничего вывести.

Самым простым рабочим инструментом можно назвать комок тряпки, который заворачивается в полиэтиленовую пленку. Созданный инструмент прикладывается к стене, после чего кистью руки нужно произвести вращательное движения, чтобы оторвать пленку от состава. Получится спиральный завиток. Эти отпечатки можно располагать в произвольном порядке. Стена покроется узорами, напоминающими пионы или розы. После обработки всей поверхности нужно выждать сутки.

Потом стена покрывается слоем водоэмульсионной или акриловой краски, ее оставляют на три часа. Далее производится полировка металлическим шпателем, чтобы разгладить сильно выступающие пики. Часть краски тоже удаляется, обнажив базовый светлый слой. В результате получается яркий цветочный узор.

Можно выполнять волнистые узоры из линий собственными пальцами. Круглой пластиковой мочалкой можно оставлять кольцеобразные следы, губкой с крупными отверстиями сформировать поверхность, которая будет напоминать шагреневую кожу. Иногда рельефы наносятся обычным валиком, которым предварительно обматывают толстым шнуром — получается эффект бамбуковых стеблей.

Можно выполнять волнистые узоры из линий собственными пальцами. Круглой пластиковой мочалкой можно оставлять кольцеобразные следы, губкой с крупными отверстиями сформировать поверхность, которая будет напоминать шагреневую кожу. Иногда рельефы наносятся обычным валиком, которым предварительно обматывают толстым шнуром — получается эффект бамбуковых стеблей.

Специальные штампы и насадки на валики требуются для создания имитации кожи рептилий. Узор под змеиную чешую или крокодиловую кожу после высыхания требуется дважды прокрасить для выделения глубины рисунка. Слои краски будут немного отличаться по тону, верхний слой наносится предельно аккуратно: требуется закрасить лишь выступающие части «чешуек». Мягкой губкой можно нанести глиттер или золочение.

Версальская штукатурка

Даже начинающему мастеру по силам создать дома роскошное величие парижских дворцов. Технология нанесения «Версаль» довольно прост Потребуется гипсовая шпатлевка, при этом ая.в равных количествах смешиваются финишные и стартовые марки. Наносится состав после высыхания грунтовки, последовательность действий выглядит так:

Раствор наносится на стены хаотичными короткими мазками. Слой штукатурки — около 3 мм. Лучше начинать от стыков и углов стены.

Раствор наносится на стены хаотичными короткими мазками. Слой штукатурки — около 3 мм. Лучше начинать от стыков и углов стены.- Далее гладилкой или большой кельмой наносится рельеф волнообразными движениями. При перемещении и отрыве кельмы получаются хаотичные разводы.

- При переходе к последующему участку делается нахлест, для непрерывности рисунка раствор немного растягивается на предыдущий слой.

- На просушку стены уйдет около двух суток.

- Потом поверхность полируется металлическим шпателем, чтобы удалить острые части рельефа, сделав фактуру более ровной. Потом полировка осуществляется наждачной бумагой.

- Вся образовавшаяся пыль удаляется, стена грунтуется составом, который подходит для акриловых красок.

- Поверхность окрашивается валиком, сушится пару часов.

- Пудра для серебрения или золочения (тоже продается в строительных магазинах) разводится в грунтовке или акриловом лаке. Наносится поролоновым валиком. Позолоту обычно наносят только на выступающие части. Потом наносится слой лака с добавлением глиттера, который придаст поверхности особенный блеск и защитит ее от влаги.

Оформленную таким образом стену можно спокойно подвергать мытью влажными тряпками.

У версальской техники есть и другая вариация: имитация плит из известняка. После нанесения базы требуется заставить мокрую штукатурку образовать многочисленные пики. Для этого кельму прижимают всей плоскостью к массе, потом отрывают ее перпендикулярно стене. Пики разглаживают, оставляя в глубине фактуру в виде выемок и впадин.

Неудачные участки можно переделать: достаточно разгладить некрасивый кусок, создать новые пики и обработать их верхушки. Высушенная стена окрашивается вручную, губкой требуется втирать акриловую краску. Чтобы усилить эффект, можно более светлый оттенок краски наносить только на выпуклые части.

Способ нанесения «Гротто»

На эффекте процарапывания вещества твердыми зернами кварца или мрамора основаны техники «дождь» и «короед». Из мелкозернистой смеси получается красивая фактура под названием «гротто». Потребуется штукатурная паста с доломитовой или мраморной крошкой и небольшое количество венецианской смеси. Лессировать покрытие лучше специальным воском, который придаст декору блеск полированного камня.

Если выполнять алгоритм действий, то и начинающий мастер справится с поставленной задачей:

На прогрунтованную поверхность наносится окрашенная паста для фактурной штукатурки очень тонким слоем. При нанесении нужно его растягивать кельмой.

На прогрунтованную поверхность наносится окрашенная паста для фактурной штукатурки очень тонким слоем. При нанесении нужно его растягивать кельмой.- Второй слой наносится после полного высыхания первого. Для этого наносится немного модельной массы на кельму, инструмент прижимается к поверхности, создавая из выступающих частиц массы своеобразные островки. Их расположение может быть хаотичным. Торцевание выполняется небольшими участками.

- Выступающие участки снова разглаживаются широким шпателем — образуются ровные островки.

- Выжидают пять минут, потом поверхность снова разглаживается гладилкой или кельмой. Полировка производится до того момента, пока у выпуклых участков не будет легкого глянца.

- При помощи валика наносится венецианская смесь слоем не более миллиметра. Оттенок слоя может слегка отличаться от основной фактурной поверхности.

- Тонкий слой подсушивается и полируется до глянца кельмой или гладилкой.

- Лессировку можно делать после суток просушки. Воск распределяется губкой, втирается в углубления. Через пятнадцать минут стена полируется сухой тряпкой круговыми движениями.

Получилось покрытие, напоминающее гранит или полированный кварцит — все зависит от окраски штукатурной массы.

Имитация травертина получится, если выбрать наполнитель в пасте более крупных размеров. Этот вариант будет отличаться тем, что после нанесения второго слоя модельной массы стенку требуется железнить кельмой до блеска. По нормативам строителей толщина декоративного покрытия не должна быть более шести миллиметров. Тонкие слои рельефной массы приобретают свою прелесть за счет полировки и подкрашивания.

Имитация травертина получится, если выбрать наполнитель в пасте более крупных размеров. Этот вариант будет отличаться тем, что после нанесения второго слоя модельной массы стенку требуется железнить кельмой до блеска. По нормативам строителей толщина декоративного покрытия не должна быть более шести миллиметров. Тонкие слои рельефной массы приобретают свою прелесть за счет полировки и подкрашивания.

Не стоит сомневаться, что интерьер с таким отделочным материалом будет притягивать восхищенные взгляды. Творческий подход в создании фактурного покрытия обязательно принесет плоды. Главное, выполнять отделку с душой и предельно аккуратно, тогда в помещении всегда будет царить атмосфера уюта и тепла.

Характеристики и достоинства материала

Штукатурка, которая наносится тончайшим слоем толщиной всего в несколько миллиметров, может приобретать всевозможные формы и фактуры. Само обозначение «декоративное» прямо указывает на его главное предназначение – придать основанию завершенный, эстетически безупречный вид.

В зависимости от дизайнерской задумки, оштукатуренные стены могут быть гладкими и блестящими, бархатисто-матовыми или представлять собой имитацию интересных натуральных поверхностей – камня, древесной коры, кожи рептилий. Фактура зависит от формы и размера фракции зернистого наполнителя в смеси, а также от приемов и инструментария, которые Вы используете при нанесении и распределении состава по поверхности.

В коллекции ТМ DALI-DECOR® представлены декоративные штукатурки последнего поколения, которые созданы с учетом всех требований современного человека к отделочным материалам. Наши покрытия отлично ложатся на любые типы оснований, будь то бетон, гипс, кирпичная кладка, гипсокартон, дерево или цемент.

В коллекции ТМ DALI-DECOR® представлены декоративные штукатурки последнего поколения, которые созданы с учетом всех требований современного человека к отделочным материалам. Наши покрытия отлично ложатся на любые типы оснований, будь то бетон, гипс, кирпичная кладка, гипсокартон, дерево или цемент.

Поставляется штукатурка в пластиковых ведрах в уже готовом к нанесению виде. Вам остается только тщательно перемешать раствор, и можно начинать наносить его на предварительно подготовленные стены. Среди важных достоинств нашей продукции стоит отметить:

влагостойкость, которая позволяет использовать составы в помещениях, где всегда присутствует повышенная влажность. Это идеальное решение для финишной отделки кухонь, ванных комнат и, конечно, фасадов зданий и сооружений;

- эластичность, благодаря которой обеспечивается стойкость штукатурки перед образованием трещин;

- легкость в нанесении и уборке. Оштукатурить поверхность может даже начинающий домашний мастер, а уход за ней заключается в периодической влажной уборке с использованием обычных моющих средств;

- стойкость к воздействию ультрафиолетовых лучей, температурных перепадов;

- беспрецедентная долговечность – закономерное преимущество, которое прямо вытекает из всех перечисленных свойств.

Этапы проведения работ

Шаг 1. Подготовка стен. Вне зависимости от того, какое финишное покрытие Вы выбрали, перед нанесением декоративной штукатурки стены нужно подготовить. При проведении внутренних работ из комнаты нужно вынести всю мебель, освободить стены от мебели, полок, картин и т.п. Также нужно удалить все остатки старого покрытия (краски, обоев, побелки). Зачистите все имеющиеся на стенах вздувшиеся и выступающие участки, удалите осыпающиеся элементы поверхности, следы коррозии, грибка, плесени.

Ямки и трещины расширьте, освободите от мусора, пыли, частичек стройматериала и заделайте раствором. Впрочем, несущественные дефекты поверхности можно оставить как есть, если Вы планируете использовать фактурные составы. А вот гладкие, например венецианская штукатурка, нуждаются в идеальной ровности основания.

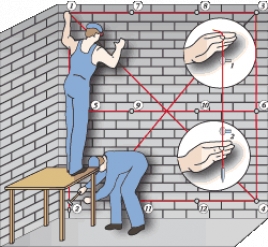

Шаг 2. Провешивание стен. Теперь нужно проверить качество стен и определить степень их «кривизны». В соответствии с полученными результатами Вы сможете определить, сколько слоев штукатурки потребуется. Вооружившись отвесом и уровнем, проведите провешивание стен, ориентируясь на приведенную схему. Чтобы обеспечить основаниям правильную вертикальность и горизонтальность, выставляйте в разных местах метки и маячки, до уровня которых Вы впоследствии и будете наносить раствор штукатурки.

Шаг 3. Грунтовка. Чтобы улучшить сцепление декоративного раствора и обеспечить ему правильную сушку, стены нужно прогрунтовать. Этот процесс необходим при нанесении как гладкой, так и фактурной, структурной штукатурки, флоковых покрытий и пр. ГК РОГНЕДА предлагает грунтовочные материалы в ассортименте, так что Вы без труда сможете выбрать именно тот, который подходит непосредственно для типа обрабатываемой поверхности и выбранной финишной отделки.

Технология нанесения декоративной штукатурки требует дать стенам полностью высохнуть естественным способом. Использование строительного фена или обогревателя с вентилятором не рекомендуется, поскольку это может дать нежелательный эффект кракелюра (мелких трещинок). Оптимальными для высушивания грунтовки условиями является температура в помещении 18–25 градусов и влажность не менее 20 %.

Шаг 4. Нанесение декоративной штукатурки. Фактурный состав просто наносится на поверхность шпателем, металлической гладилкой или специальным распылителем, затем при помощи определенных инструментов и движений рук, держащих рабочий инструмент, стене придается соответствующий узор или рельеф. Действовать нужно практически непрерывно, чтобы не дать раствору засохнуть, так что о перерывах на обед не может быть и речи.

После этого необходимо подождать полного высыхания отделки. С венецианской штукатуркой дело обстоит сложнее. Вместо одного основного слоя наносится несколько очень тонких, причем не на все основание, а пятнами, чтобы получилась эффектная игра полутонов. Закрепить основание и обеспечить ему благородный блеск Вы сможете с помощью воска ТМ DALI-DECOR®.

Популярные методы нанесения штукатурки

«Набрызг». Из всех технологий нанесения декоративной штукатурки эта, пожалуй, самая простая. Рельеф в данном случае создается методом набрызга. После нанесения первого слоя штукатурки дождитесь его высыхания, а затем нанесите еще один, на котором и будете создавать фактуру. В выборе рабочего инструмента Вас никто не ограничивает – можете взять даже обычный веник, окунуть его в смесь и брызгать на стену в хаотичном порядке. При этом вовсе не обязательно, чтобы основной слой и рельефные «брызги» были одного цвета.

«Начес». По свежему слою штукатурки пройдитесь щеткой с металлической щетиной – по вертикали, диагонали, кругу или как угодно. Спустя 24 часа, когда поверхность высохнет, шпателем или ветошью удалите частички отделочного материала, которые плохо держатся. В итоге Вы получите весьма нетривиальный орнамент.

«Штамповка». Декоративная штукатурка на поверхность наносится специальным валиком с рисунком. Впрочем, из обычного инструмента и мотка веревки, намотанного на его рабочую поверхность, можно создать отличное приспособление для создания модной фактуры, которая будет создавать эффект стеблей травы.

«Сграффито». В отличие от описанных методов, данный способ несколько сложнее, но и высокохудожественный результат, бесспорно, стоит затраченных усилий. Штукатурка наносится на поверхность в несколько слоев, которые отличаются друг от друга по цвету или оттенку. На верхнем слое при помощи трафарета вырезается рисунок (это может быть орнамент, узор или целая картина во всю стену), а куски отделки удаляются с помощью резцов или скребков.

Видео нанесения декоративных штукатурок с различными технологиями нанесения

|

Венецианская штукатурка с покрытием «Мрамор» |

Декоративная штукатурка «Короед» с покрытием Кора и Лабиринт |

Штукатурка с покрытием Шуба |

Еще больше видео с различными технологиями нанесения.

Dali-Decor проводит мастер-классы по нанесению декоративных покрытий в своем учебном центре. Узнать подробнее о занятиях можно на странице «Мастер-класс»

Декоративная штукатурка: этапы работы

Производители декоративной штукатурки предлагают многообразие ее текстур, технологи – огромное количество способов нанесения. А если добавить к этому вариативность цветовых решений, то станет очевидно, какие возможности открываются для отделки интерьера этим материалом.

Подготовка стен под декоративную штукатурку должна быть выполнена со всей тщательностью. Конечно, нанесенный декоративный слой частично скроет дефекты, однако экономически целесообразней применить для этих целей более дешевую шпатлевку. Если штукатурка у вас мелкорельефная, и не содержит волокон, камешков или других декоративных включений, то подготовка стен должна быть более тщательной, как для окрашивания стен. Даже небольшой участок стены, пропущенный в процессе подготовки к работам и некачественно подготовленный, может привести к последующему отслоению штукатурки.

От правильной подготовки стен под декоративную штукатурку зависит срок службы финишного покрытия и качество результата.

Поверхность, которая подлежит оштукатуриванию, должна быть тщательно зачищена от слоев скопившейся пыли, грязи, копоти остатков краски и т.п. Подготовка поверхности под штукатурку зависит от материала, из которого сделана стена и вида финишной отделки.

Необходимо проверить вертикальность и горизонтальность стены. Отклонение кирпичной стены от вертикали допускается не более 10 мм. Бетонные поверхности могут иметь отклонение от горизонтали до 5 мм на 1 м длины, а на протяжении всей поверхности не более 10 мм.

Подготовка стен под декоративную штукатурку производится при помощи щетки со стальной щетиной или зубила. Поверхности проскребают щеткой или делают насечки зубилом.

На стены из бетона и железобетона перед оштукатуриванием наносят волнистую насечку. Можно добиться шероховатости пескоструйной обработкой. Гладкие поверхности железобетонных плит заводского изготовления оштукатуриванию не подлежат.

Стены из древесины перед оштукатуриванием обивают дранкой. Ширина ленты – 10 – 30 мм, толщина – 2 – 5 мм, длина – 1000 – 2500 мм. Дранку прибивают гвоздями под углом 40 град к полу.

Последовательность подготовки кирпичной стены такова: выбрать наплывы раствора в швах, проскрести поверхность кирпичей щеткой со стальной щетиной или сделать насечки.

После окончания обработки поверхностей переходим к провешиванию стен. Затем устанавливаем маячки по площади стены так, чтобы их высота не превышала толщины слоя, определенного провешиванием. Если толщина будущего слоя штукатурки превышает 40 мм, используют арматурную сетку из проволоки.

Покупая смесь для декоративной штукатурки, попросите сделать необходимый расчет, исходя из размеров поверхностей, на которые будет наноситься штукатурка. Лучше купить смесь с небольшим запасом (приблизительно 10%).

Для работы понадобится специальный инструмент — шпатели (широкий и узкий), специальная гладилка со скругленными краями, для создания структуры декоративного слоя, валик и кисточки для окрашивания поверхности. Чтобы придать стенам определенный объемный рисунок, можно купить или сделать самому оригинальный фактурный валик.

Для лучшего сцепления штукатурной смеси со стеной, рекомендуется нанести слой грунтовки. Разбавлять грунт и наносить его следует, строго соблюдая инструкцию по применению. Быстрее всего эту работу выполнить, прибегнув к помощи малярного валика, а кисть использовать лишь в неудобных местах. Загрунтовав стены, им дают просохнуть.

На следующий день можно приступать к нанесению основного слоя. Если используется специальная смесь, она может уже быть тонирована и достаточно лишь добавить воды или растворителя, согласно инструкции. Для более тщательного перемешивания, желательно применить дрель с миксером.

Можно добавить в штукатурку водоудерживающие добавки, которые облегчат работу и позволят не торопиться при нанесении смеси.

Если вы не собираетесь в дальнейшем окрашивать стену, цветной пигмент можно добавить прямо в штукатурную массу. Колерованная штукатурка в дальнейшем не потеряет своего декоративного вида даже в случае сколов или царапин. При окрашивании штукатурки в массе, в смесь добавляют различные дополнительные ингредиенты, позволяющие усилить декоративный эффект. Эти добавки вносят в сухую смесь перед добавлением жидкости и тщательно перемешивают.

Поэтому чаще всего оштукатуренные стены окрашивают. Применение различных современных красителей, в том числе с перламутровым эффектом или мозаичными вкраплениями придадут стене оригинальный вид.

Наносится декоративная штукатурка при помощи шпателя, валика или кельмы.

Следующий этап – формирование поверхности. Используя купленные или самодельные валики, специальные жесткие щетки, гребенки или применяя другие технологические приемы, формируем фактуру стены. С помощью обычной гладилки можно тоже придать интересную шероховатость поверхности, достаточно к мокрой стене легко прислонить инструмент и резко «оторвать» его. Полученный рваный рельеф можно слегка загладить круговыми движениями гладилки или резиновой губки.

Еще один способ сформировать текстуру — нанесение более густой смеси отдельными небольшими мазками неправильной формы на оштукатуренную поверхность. От характера движений мастера зависит внешний вид поверхности: широкие редкие мазки создадут спокойный рельеф, а более энергичные и частые наложения материала смогут придать поверхности большую выразительность. Более удобно декоративную штукатурку наносить вдвоем: один мастер наносит штукатурную массу, а другой следом за ним формирует фактуру поверхности.

Перед окрашиванием слой штукатурки необходимо подсушить. Окрашивание можно выполнять широкой кистью, валиком или губкой из резины. Если при оштукатуривании уже добавляли пигмент в массу, то применив более интенсивный тон того же оттенка, можно добиться интересной игры света на рельефной поверхности. Легкие касания стены пористой губкой с нанесенной на нее серебряной или золотой краски позволят создать иллюзию мерцания поверхности.

Среди декоративных штукатурок можно выделить декоративные покрытия красящего типа, фактурные штукатурки и хлопковые покрытия.

В состав фактурных штукатурок входят наполнители – минеральные волокна, крошка натурального камня, полимерные гранулы. Для нанесения такой штукатурки тщательная подготовка поверхности не нужна, слой декоративного покрытия без труда замаскирует имеющиеся изъяны. Преимущество фактурной штукатурки – в возможности локального ремонта.

Толщина слоя штукатурки красящего типа всего 0,5-2,5 мм, поэтому перед ее использованием стены должны быть хорошо выровнены. Наносить такой материал можно кистью, губкой, валиком или специальными приспособлениями: в зависимости от применяемого инструмента получается та или иная текстура.

Декоративные покрытия красящего типа наносятся кистью, губкой, валиком или шпателем. В зависимости от применяемого инструмента получается та или иная текстура поверхности. Данный вид покрытий ложится только на хорошо подготовленную основу, иначе сквозь его тонкий слой будут заметны все дефекты стены.

Основное руководство по конформному покрытию

С продолжающейся миниатюризацией электроники и их схем, необходимость конформного покрытия резко возросла. И выбор идеального типа покрытия и метода нанесения для вашего приложения имеет решающее значение. Но прополка через огромное количество информации в Интернете является пугающим.

Ну, не больше:

В этом посте мы предоставим вам всю информацию, которая вам понадобится для определения идеального конформного покрытия для требований вашего приложения.И если вы ищете что-то конкретное, используйте индекс, чтобы перейти к нужной вам информации. Вы также можете проверить наш выбор конформных покрытий.

Типы конформных покрытий

Методы нанесения

Измерение толщины

Методы отверждения

Методы удаления

Сертификаты

Нормативные соображения

Конформное покрытие — это специальное полимерное пленкообразующее изделие, которое защищает печатные платы, компоненты и другие электронные устройства от неблагоприятных условий окружающей среды.Эти покрытия «соответствуют» неравномерному ландшафту печатной платы, обеспечивая повышенное диэлектрическое сопротивление, эксплуатационную целостность и защиту от агрессивных сред, влажности, жары, грибковых и воздушных загрязнений, таких как грязь и пыль.

Типы конформных покрытий

Существует несколько вариантов технологий нанесения покрытий, и наилучший вариант должен зависеть главным образом от требуемой защиты. Метод нанесения и простота переделки также являются важными факторами, но, как правило, их следует считать вторичными по отношению к необходимым защитным характеристикам.

Традиционные конформные покрытия

То, что мы называем «традиционными» конформными покрытиями, представляют собой однокомпонентные системы на основе смолы и могут быть разбавлены растворителем или (в редких случаях) водой. Традиционные покрытия являются полупроницаемыми, поэтому они не полностью водонепроницаемы и не герметизируют покрытую электронику. Они обеспечивают устойчивость к воздействию окружающей среды, что увеличивает долговечность печатных плат, сохраняя при этом практические процессы нанесения и ремонта.

Эти категории основаны на основной смоле каждого покрытия.Химия определяет основные признаки и функции конформного покрытия. Выбор подходящего конформного покрытия для вашего применения определяется эксплуатационными требованиями электроники.

- Акриловая смола (AR) — Акриловое конформное покрытие обеспечивает хорошую эластичность и общую защиту. Акриловое конформное покрытие отличается высокой диэлектрической прочностью и хорошей устойчивостью к влаге и истиранию. Что обычно отличает акриловое покрытие от других смол, так это легкость удаления.Акриловые покрытия легко и быстро удаляются различными растворителями, часто без необходимости перемешивания. Это делает переделку и даже ремонт на месте очень практичным и экономичным. С другой стороны, акриловые покрытия не защищают от растворителей и паров растворителей, например, которые могут быть типичными для насосного оборудования. Акриловые покрытия можно считать базовой защитой начального уровня, поскольку они экономичны и защищают от широкого уровня загрязнения, но не являются лучшими в своем классе по любым характеристикам, за исключением, возможно, диэлектрической прочности.

- Силиконовая смола (SR) — Силиконовое конформное покрытие обеспечивает отличную защиту в очень широком температурном диапазоне. SR обеспечивает хорошую химическую стойкость, устойчивость к влаге и солевым брызгам, и очень гибок Силиконовое конформное покрытие не устойчиво к истиранию из-за его резиновой природы, но это свойство делает его устойчивым к вибрационным напряжениям. Силиконовые покрытия обычно используются в условиях высокой влажности, таких как наружная реклама. Доступны специальные составы, которые могут покрывать светодиодные светильники без изменения цвета или снижения интенсивности.Удаление может быть сложной задачей, требующей специальных растворителей, длительного времени замачивания и перемешивания, например, с помощью щетки или ультразвуковой ванны.

- Уретановая (полиуретановая) смола (UR) — Уретановое конформное покрытие известно своей превосходной влагостойкостью и химической стойкостью. Они также очень устойчивы к истиранию. Из-за этого и их стойкости к растворителям их также очень трудно удалить. Как и в случае силикона, для полного удаления обычно требуются специальные растворители, длительное время выдержки и перемешивание, например, с помощью щетки или ультразвуковой ванны.Уретановое конформное покрытие обычно используется для аэрокосмических применений, где воздействие паров топлива является общей проблемой.

Сфера остальной части этого поста касается главным образом того, что мы называем «традиционными» конформными покрытиями, но мы рассмотрим здесь другие типы покрытий, чтобы предоставить полную картину доступных вариантов.

- Эпоксидное конформное покрытие

Эпоксидные смолы (ER) обычно доступны в виде двухкомпонентных составов и создают очень твердое покрытие.Эпоксидное конформное покрытие обеспечивает очень хорошую влагостойкость и обычно не проницаемо, как конформные покрытия. Они также имеют высокую абразивную и химическую стойкость. Как правило, их очень трудно удалить после отверждения, и они не такие гибкие, как другие материалы. Эпоксидные покрытия распространены в заливочных составах, которые, в отличие от конформных покрытий, полностью покрывают электронику твердым и ровным слоем материала. - Париленовое конформное покрытие

Париленовое конформное покрытие — это уникальный тип покрытия, наносимый методом осаждения из паровой фазы.Это обеспечивает превосходную диэлектрическую прочность и превосходную устойчивость к влаге, растворителям и экстремальным температурам. Из-за метода осаждения из паровой фазы париленовые покрытия могут наноситься очень тонким слоем и при этом обеспечивать отличную защиту печатной платы. Снятие для переделки очень сложно, требует методов истирания, и без доступа к оборудованию для осаждения из паровой фазы нанесение покрытия с помощью парилена невозможно. - Тонкопленочные / «нано» покрытия

Покрытие растворяют в растворителе-носителе на основе фторуглерода и наносят методом распыления или погружения для создания очень тонкого покрытия, хотя и не в нанометровом масштабе, как предполагает никнейм.Они обычно используются для обеспечения минимального количества гидрофобности, что может предотвратить дефицит от очень быстрого воздействия воды. Этот тип покрытия не обеспечивает уровень защиты поверхности других методов нанесения покрытия.

Методы применения

После того, как выбран тип покрытия, возникает следующий вопрос: как нанести конформное покрытие? Это решение должно основываться на следующих переменных:

- Требования к пропускной способности производства — Необходимые подготовительные работы, скорость процесса нанесения покрытия и скорость обработки досок после нанесения покрытия.

- Требования к конструкции платы — Конструкция с нагрузкой на соединители, чувствительные к растворителям компоненты и другие вопросы влияют на ваше решение.

- Требования к оборудованию — Если покрытие требуется только от случая к случаю, связывание капитальных и производственных площадей с дополнительным оборудованием может не иметь смысла.

- Обработка перед нанесением покрытия — Некоторые процессы требуют маскировки или клейкой ленты перед нанесением покрытия.

- Требования к качеству — критически важная электроника, требующая высокой степени повторяемости и надежности, как правило, приведет вас к более автоматизированным методам применения.

Ниже приведены методы нанесения традиционных конформных покрытий:

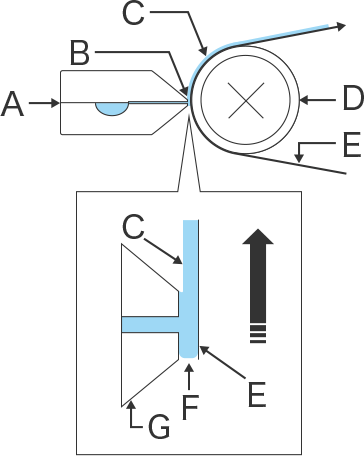

- Ручное распыление — Конформное покрытие можно наносить с помощью аэрозольного баллона или ручного распылителя. Обычно используется для производства в небольших объемах, когда отсутствует основное оборудование. Этот метод может занять много времени, потому что области, не требующие покрытия, должны быть замаскированы. Это также зависит от оператора, поэтому вариации распространены от платы к плате.

- Автоматическое распыление — Запрограммированная система распыления, которая перемещает плату на конвейере под возвратно-поступательной распылительной головкой, которая наносит конформное покрытие.

- Селективное покрытие — автоматизированный процесс нанесения конформного покрытия, в котором используются программируемые распылительные насадки-роботы для нанесения конформного покрытия на очень специфические участки печатной платы. Этот процесс используется в процессах с большими объемами и может устранить необходимость в маскировке. Аппликатор может иметь

встроенную ультрафиолетовую лампу для отверждения покрытия сразу после его нанесения.

Фото предоставлено PVA

- Окунание — Печатная плата погружается и извлекается из раствора для конформного покрытия.Скорость погружения, скорость извлечения, время погружения и вязкость определяют образующуюся пленку. Это распространенная технология нанесения конформных покрытий для обработки больших объемов. Перед нанесением покрытия обычно требуется много маскировки. Окунание возможно только тогда, когда допустимо покрытие с обеих сторон доски.

- Чистка — Чистка — это простой метод нанесения, используемый в основном при ремонте и переделке.Конформное покрытие наносится кистью на определенные участки доски. Это недорогой, но трудоемкий и очень изменчивый метод, который лучше всего подходит для небольших производственных циклов.

Измерение толщины

Конформные покрытия обычно наносятся в виде очень тонких покрытий, обеспечивая максимальную защиту, возможную при использовании самого тонкого количества материала. Это сводит к минимуму захват тепла, добавление дополнительного веса и множество других проблем.Нормальная толщина большинства конформных покрытий составляет от 1 до 5 мил (от 25 до 127 микрон), при этом некоторые покрытия наносятся на еще более тонком уровне. Все, что больше этой толщины, обычно представляет собой герметик или герметик, которые обычно обеспечивают большую массу и толщину для защиты плит.

Существует три основных способа измерения толщины конформного покрытия.

- Толщиномер мокрой пленки — Толщину мокрой пленки можно измерить напрямую с помощью соответствующего манометра.Эти датчики включают в себя ряд зубцов и зубьев, каждый зуб имеет известную и калиброванную длину. Датчик помещается непосредственно на влажную пленку для измерения пленки. См http://www.geionline.com/wet-film-gauge. Это измерение затем умножается на процентное содержание твердых веществ в покрытии для расчета приблизительной толщины сухого покрытия.

- Микрометр — Измерения толщины микрометра проводятся на плате (или на испытательной панели) в нескольких местах до и после нанесения покрытия.Толщина отвержденного покрытия вычитается из измерений без покрытия и делится на 2, обеспечивая толщину на одной стороне доски. Стандартное отклонение измерений затем рассчитывается для определения однородности покрытия. Микрометрические измерения лучше всего проводить на твердых покрытиях, которые не деформируются под давлением.

- Вихретоковые датчики — Вихретоковое измерение толщины конформного покрытия использует испытательный датчик, который непосредственно измеряет толщину покрытия путем создания колеблющегося электромагнитного поля.Измерения толщины являются неразрушающими и очень точными, но могут быть ограничены в зависимости от наличия металлической задней панели или металла под покрытием и прямого контакта тестируемого образца. Если металл не находится под испытательной зоной, измерения не будут проводиться, и если щуп не будет ровно прилегать к испытательной зоне, показания будут неточными.

- Ультразвуковой толщиномер — Этот тип датчика измеряет толщину покрытия с помощью ультразвуковых волн. Он имеет преимущество перед вихретоковыми датчиками, потому что ему не нужна металлическая задняя панель.Толщина определяется количеством времени, которое требуется звуку, чтобы пройти от преобразователя, через покрытие, отскочить от поверхности печатной платы и обратно. Проводящая среда, такая как пропиленгликоль или вода, необходима для обеспечения хорошего контакта с поверхностью. Как правило, это считается неразрушающим испытанием, если только не возникает проблема с проводящей средой, влияющей на покрытие.

Методы лечения

Хотя механизм отверждения не является основным критерием при выборе покрытия, он напрямую влияет на тип применяемого метода нанесения и ожидаемую производительность.Некоторые механизмы относительно надежны, а другие очень сложны и оставляют место для ошибок приложений при использовании в неконтролируемом процессе.

- Механизм испарительного отверждения — Жидкий носитель испаряется, и остается только смола для покрытия. Несмотря на то, что теоретически очень просто, печатные платы обычно нужно погружать как минимум два раза, чтобы получить адекватное покрытие на краях компонентов. Является ли жидкий носитель растворителем или на водной основе, влажность влияет на параметры применения.Системы растворителей, как правило, просты в обработке, обеспечивают равномерное покрытие благодаря хорошему смачиванию и быстрому отверждению. Однако растворители часто являются легковоспламеняющимися, поэтому требуются адекватные методы вентиляции и удаления дыма. Использование воды в качестве носителя может устранить проблему воспламеняемости, хотя для их отверждения требуется гораздо больше времени, и она может быть очень чувствительной к влажности окружающей среды.

- Moisture Cure — В основном встречается в силиконовых и некоторых уретановых системах. Эти материалы будут реагировать с окружающей влагой, образуя полимерное покрытие.Механизм отверждения этого типа часто сочетается с испарительным отверждением. Когда растворители-носители испаряются, влага реагирует со смолой, инициируя окончательное отверждение.

- Тепловое отверждение — Механизмы теплового отверждения можно использовать с одно- или многокомпонентными системами в качестве вторичного механизма отверждения для УФ-отверждения, отверждения влагой или испарительного отверждения. Добавление тепла приведет к полимеризации системы или ускорению отверждения системы. Это может быть выгодно, когда одного механизма отверждения недостаточно для получения требуемых или ожидаемых свойств отверждения.Однако при отверждении при повышенных температурах необходимо учитывать тепловую чувствительность печатных плат и компонентов.

- UV Cure — Покрытия, отверждаемые ультрафиолетовым светом, обеспечивают очень быструю производительность. Это 100% твердые системы без растворителей-носителей. УФ-отверждение является линейным, поэтому требуется дополнительный механизм отверждения под компонентами и в теневых областях. Покрытия, отверждаемые ультрафиолетом, труднее ремонтировать и перерабатывать, и для них требуется оборудование для отверждения ультрафиолетом и защита от ультрафиолетового излучения.

Снятие конформного покрытия

Иногда необходимо удалить конформное покрытие с печатной платы, чтобы заменить поврежденные компоненты или выполнить другие процедуры переработки. Методы и материалы, используемые для удаления покрытий, определяются смолами покрытия, а также размером области и могут влиять на требуемое время.

Основные методы, цитируемые МПК:

- Удаление растворителя — Большинство конформных покрытий подвержены удалению растворителя, однако необходимо определить, повредит ли растворитель части или компоненты на печатной плате.Акрил наиболее чувствителен к растворителям, поэтому его легко удалить; эпоксидные смолы, уретаны и силиконы являются наименее чувствительными. Парилен нельзя удалить растворителем.

- Пилинг — Некоторые конформные покрытия могут быть сняты с печатной платы. Это в основном характерно для некоторых силиконовых конформных покрытий и некоторых гибких конформных покрытий.

- Thermal / Burn-through — Распространенная техника удаления покрытия заключается в простом прожигании покрытия паяльником при переработке платы.Этот метод хорошо работает с большинством форм конформных покрытий.

- Микробластинг — Микроструйная очистка удаляет конформное покрытие, используя концентрированную смесь мягкого абразива и сжатого воздуха для истирания покрытия. Процесс может быть использован для удаления небольших участков конформного покрытия. Чаще всего используется при удалении париленовых и эпоксидных покрытий.

- Шлифовка / Скраб — В этом методе конформное покрытие удаляется путем шлифования печатной платы.Этот метод более эффективен при использовании твердых конформных покрытий, таких как парилен, эпоксидная смола и полиуретан. Этот метод используется только в качестве крайней меры, поскольку может быть причинен серьезный ущерб.

Если все, что вы делаете, — это замена компонента или работа в изолированном месте, обычно просто прожечь покрытие паяльником. В случаях, когда это эстетически неприемлемо, загрязнение является проблемой, или компоненты плотно разнесены, существуют средства для удаления покрытия, доступные в упаковке ручки.

Сертификаты

Сертификатыявляются важным способом отличить лаки общего назначения и шеллаки от инженерных покрытий, разработанных специально для защиты печатных плат. Хотя существуют десятки пользовательских и отраслевых спецификаций, двумя основными сертификатами являются IPC-CC-830B и UL746E. При выборе покрытия обращайте внимание на наличие 3 rd партийной испытательной документации, а не на покрытия с заявлением о том, что оно «соответствует требованиям».Оба стандарта используют стандарт UL94 для оценки воспламеняемости, при этом рейтинг V-0 обозначает наименьший потенциал воспламеняемости.

IPC-CC-830B / MIL-I-46058C

Этот стандарт возник с военным стандартом MIL-I-46058C, который устарел в 1998 году. Гражданская версия IPC-CC-830B почти идентична, поэтому обычно считается, что если плата проходит спецификацию IPC, она также пройдет MIL спец. И наоборот. IPC-CC-830B — это набор тестов, некоторые из которых не пройдены, а другие предоставляют данные, на которые можно ссылаться и сравнивать:

- Внешний вид

- Сопротивление изоляции

- УФ флуоресценция

- Грибковая устойчивость

- Гибкость

- воспламеняемость

- Влагостойкость и изоляция

- Термический шок

- Гидролитическая стабильность

UL746E

Underwriters Laboratories (UL) считается авторитетным и надежным органом по сертификации безопасности во всем мире, и сертификация UL обычно требуется для потребительских товаров.UL746E проверяет электробезопасность и огнеопасность покрытой электроники. Для обеспечения электробезопасности имеется батарея испытаний, аналогичная IPC-CC-830B, но с нагрузкой циклического тока для постоянного измерения разрушения изолирующих свойств покрытия. Испытание на воспламеняемость использует стандарт UL94, такой как IPC-CC-830B, который включает попытки осветить отвержденное покрытие открытым пламенем и наблюдать за устойчивостью пламени.

После того, как покрытие прошло UL746E, оно может быть зарегистрировано в UL и ему присвоен регистрационный номер.Продукты, сертифицированные и зарегистрированные в соответствии со стандартами UL746E, могут включать символ UL (который выглядит как «UR»). Чтобы сохранить регистрацию, покрытие много раз проверяется ежегодно.

Покрытиямогут и часто проходят испытания в соответствии со стандартами, которые представляют собой только часть всего стандарта. В случае UL94 это полезно, когда основной проблемой является воспламеняемость. Некоторые специальные покрытия могут не тестироваться для всего IPC-CC-830B или UL746E, потому что они могут не пройти часть теста из-за природы продукта, а не из-за качества продукта.Например, некоторые покрытия, предназначенные для нанесения покрытий на светодиоды, исключают УФ-индикатор для предотвращения смещения цвета, но это автоматически приведет к дисквалификации в соответствии с IPC-CC-830B. Другими словами, по определению невозможно пройти IPC-CC-830B и иметь оптическую четкость в ультрафиолетовой части спектра.

Нормативные вопросы

Конечно, соображения безопасности и окружающей среды всегда должны играть роль в выборе химического вещества и разработке процесса, но различные регулирующие органы делают это еще более сложным, так как требования должны интерпретироваться и соответствовать спецификациям продукта.

OSHA (Управление по безопасности и гигиене труда) — В США OSHA имеет первостепенное значение в вопросах безопасности работников. Многие покрытия очень огнеопасны, и многие выделяют пары, которые имеют высокий уровень токсичности. Необходимо обратить пристальное внимание на вентиляцию (взрывозащищенная при работе с легковоспламеняющимися газами) и соответствующие средства индивидуальной защиты (средства индивидуальной защиты), чтобы удерживать воздействие на оператора ниже порога безопасности. Воспламеняемости может быть трудно избежать, не исследуя больше нишевых материалов для покрытий на водной основе.Были введены новые покрытия, которые не включают HAP (опасные загрязнители воздуха — государственная классификация особо токсичных химических веществ), такие как толуол, ксилол или метилэтилкетон (MEK). Глобальная Гармонизированная Система (GHS — с этими красными бриллиантами) должна соблюдаться для маркировки, о которой обычно заботится производитель. Убедитесь, что паспорта безопасности (SDS) легко доступны для операторов, как и для любого опасного химического вещества на вашем предприятии.

EPA (Агентство по охране окружающей среды США) — В США требования EPA должны соблюдаться на национальном и региональном уровнях.EPA, следуя договору Монреальского протокола, ввело ограничения на озоноразрушающие химические вещества. Поскольку большинство запрещенных химических веществ недоступны и не использовались в составах конформных покрытий в течение многих лет, истощение озонового слоя не является актуальной проблемой. Если есть региональные агентства (см. Следующий параграф), которые предъявляют более строгие требования, чем EPA, они, как правило, должны соблюдаться.

CARB (California Air Review Board) и другие региональные нормативы — Местные агентства продолжают играть все более важную роль в экологических ограничениях.CARB был одним из первых регулирующих органов, устанавливая ограничения по ЛОС (летучим органическим соединениям — производящим смогу веществам) в зависимости от категории продукта. Другие региональные агентства последовали их примеру. Потенциал глобального потепления (GWP) является последней экологической темой обсуждения.

Это наш справочник по конформному покрытию. Мы надеемся, что ответили на многие ваши вопросы. Как и любая другая задача, выбор лучшего покрытия и процесса нанесения покрытия можно разбить на части, проанализировать и решить.

Теперь мы хотим передать его вам:

Что вы думаете об этом руководстве? Или, может быть, мы что-то упустили.Дайте нам знать, оставив комментарий с вашим отзывом. Techspray располагает экспертами, которые помогут вам пройти весь процесс отбора и квалификации.

,

Аннотация:

Изобретение относится к способу получения композиционного материала с

декоративное покрытие, в котором пористый слой включает пигмент

частицы наносятся на стеклянную или стеклокерамическую подложку. Пористый

слой заполнен полимером. Претензии:

1. Способ получения композиционного материала с декоративным покрытием,

включающий стадии: обеспечения стеклянной или стеклокерамической подложки;

нанесение слоя золь-гель материала, по крайней мере, с частицами пигмента

и добавлены частицы оксида; нанесение полимерного слоя на золь-гель слой,

где золь-гель слой пропитан материалом полимера

слой.2. Способ получения композиционного материала с декоративным покрытие по п.1, в котором используют наночастицы в частности частицы оксида. SiO 2 наночастиц.

Описание:

ОБЛАСТЬ ИЗОБРЕТЕНИЯ [0001] Изобретение относится к способу получения композита.. материал с декоративным покрытием и к такому декоративному композиту материал. Более конкретно, изобретение относится к стеклокерамике субстрат, например, используемый для варочных панелей, который имеет декоративное покрытие нижней поверхности.

УРОВЕНЬ ТЕХНИКИ

[0002] Стекло или стеклокерамические подложки, снабженные декоративной покрытие известно. В частности, хотя бы частично прозрачное стекло керамические подложки, такие как используемые для варочных панелей, снабжены покрытие нижней поверхности.

[0003] Декоративное покрытие может наноситься по функциональным причинам, для пример для обозначения конфорок. Кроме того, декоративное покрытие может служить исключительно создать особое визуальное впечатление, например, чтобы обеспечить варочную панель в конкретный цвет.

[0004] Для нанесения декоративных покрытий известны различные способы практика.

[0005] Например, существуют декоративные покрытия, наносимые процесс распыления. Такие процессы распыления сложны. Кроме того, варианты с точки зрения внешнего вида ограничены. В случае частичного покрытие, например, для маркировки плит, должны быть выполнены сложные этапы маскирования и распыленные слои часто демонстрируют нежелательно высокое проводимости, так что часто они не могут быть расположены позади емкостного переключатели.

[0006] Кроме того, известны силиконовые покрытия. У них есть преимущество чтобы их можно было легко наносить с помощью силиконовой краски, например трафаретная печать, но обычно проявляют неоптимальное механическое сопротивление и имеют тенденцию обесцвечиваться при высоких температурах.

[0007] Также известны слои на основе стеклянного флюса, так называемые слои эмали. недостаток таких пигментированных стеклянных слоев на основе флюса заключается в том, что они наносят стеклокерамическая подложка под натяжением, что снижает ее прочность.это Недостаток может быть устранен путем применения пористых слоев, которые, однако, вызывают матовый внешний вид композитного материала, изготовленного таким образом.

[0008] Кроме того, пигментированные золь-гелевые покрытия с функционализированной метильной группой известны, которые, однако, склонны к растрескиванию, которое проявляется как местное освещение. Риск растрескивания может быть снова уменьшен путем применения пористые золь-гелевые слои, что опять же связано с матовым цветом внешность. В частности, невозможно обеспечить глубокий черный глянцевый слои.

[0009] Наконец, известно применение блеска красок. С блеском красок, опять же, выбор цвета ограничен, и для получения глубоких черных цветов должны использоваться дорогие краски на основе благородных металлов.

ОБЪЕКТ ИЗОБРЕТЕНИЯ

[0010] Следовательно, изобретение основано на цели обеспечения простого Способ нанесения термостойкого декоративного слоя с хороший внешний вид.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель изобретения уже достигнута с помощью способа для производство композиционного материала с декоративным покрытием и композиционный материал, имеющий декоративное покрытие по любому из независимые претензии.

Предпочтительными вариантами осуществления и модификациями изобретения являются указано в зависимых пунктах формулы изобретения.

Изобретение относится к способу получения композита.. материал с декоративным покрытием, декоративное покрытие также относится на покрытие, которое по меньшей мере частично нанесено по функциональным причинам, такие как маркировка варочных панелей, нанесение этикеток и т. д.

[0014] Покрытие наносится на термостойкое стекло или стеклокерамику субстрата.Для варочных панелей, как правило, термостойкие стеклокерамические основания используются. Для других областей применения с высокотемпературной нагрузкой, т.е. в частности, при тепловой нагрузке более 200 ° С она также Можно использовать некоторые термостойкие специальные очки.

Стеклянная или стеклокерамическая подложка предпочтительно является плоской и имеет наименее частично прозрачный в видимом диапазоне.

Первоначально золь-гель слой, который содержит по меньшей мере пигмент частицы наносятся на стеклокерамическую подложку.В частности гибридный полимер используется для золь-гель слоя, так что после высушивания частично неорганический, частично органический слой сформирован.

Для достижения высокой пористости в наноразмерном диапазоне частицы добавили в золь-гель.

В соответствии с одним предпочтительным вариантом осуществления изобретения дополнительно наполнители могут быть добавлены в виде частиц, в частности неорганического скелета формовочный материал. Предпочтительно частицы оксида металла или полуметалла представляют собой используемый.

Частицы предпочтительно имеют размер от 0,5 до 200 нм, более предпочтительно от 4 до 150 нм. Кроме того, также возможно добавить частицы, имеющие средний размер частиц от 10 до 50 нм. Это может в в частности, производится через золь-гель предшественник.

Согласно предпочтительному варианту осуществления изобретения покрытие материал содержит частицы, имеющие цепную форму и / или волокнистые морфология.

Частицы с цепочечной или волокнистой морфологией относятся к частицам имеющий размер вдоль их основного направления расширения, который по меньшей мере в два раза, предпочтительно в три раза от размера в направлении минимальное расширение частицы, что в свою очередь относится к среднему используемых частиц.

Частицы цепочечной морфологии являются вторичными частицами состоящий из множества выровненных мелких первичных частиц. Это будет Понятно, что частицы могут быть разветвленными, по крайней мере, частично.

В частности, наночастицы, имеющие среднюю длину от 50 до 150 нм и средний размер от 5 до 25 нм. Размер может быть определяется с помощью сканирующих электронных микрофотографий, как будет более подробно описано ниже.

Если размер частиц предпочтительно используемых цепочечных наночастиц составляет определяется в дисперсии 0,05 мас.% с использованием метода динамического света рассеяние (DLS) (устройство: Delta Nano HC; оценка по метод Conten), размер частиц составляет около 91 нм, причем очень широкий Распределение и стандартное отклонение около 70 нм. Диаметр первичные частицы цепочечных частиц, как измерено в SEM (Сканирующий электронный микроскоп) составляет около 15 нм.

В отличие от DLS измерений дисперсий без цепочечных вторичные частицы и состоящие только из сферических первичных частиц (диаметр около 15 нм с помощью СЭМ) показывают диаметр 38 нм с стандартное отклонение около 14 нм.

В одном варианте осуществления частицы наполнителя содержат неокрашивающие материал, такой как оксид кремния, оксид циркония или оксид алюминия.

Кроме того, также возможно добавлять наночастицы полисилоксана и окрашивание наноразмерных пигментов.

Если окрашивающие частицы пигмента и не окрашивающий скелетообразующий компонентов, соотношение масс окрашивающих компонентов к не окрашивающих компонентов составляет от 0,02 до 5, предпочтительно от 0,3 до 2, более предпочтительно от 0,6 до 1,2. В одном варианте осуществления изобретения объемное соотношение окрашивающих скелетообразующих компонентов к неокрашивающий скелетообразующий компонент составляет от 0,01 до 3,5, предпочтительно от 0,2 до 1,5 и более предпочтительно от 0.От 4 до 1,0.

В одном предпочтительном варианте осуществления изобретения плотность скелетообразующий материал, в частности скелетообразующий материал состоит из наноразмерных частиц от 2,0 до 6 г / см 3 , предпочтительно от 3 до 4 г / см 3 . Плотность скелета может быть определена Он пикнометрии.

[0030] В одном варианте осуществления каркасно-образующий материал, что означает материал, которым обеспечивается пористость, по меньшей мере, частично содержит оксиды, которые образовались в виде продуктов разложения из молекулярного диспергируют золь-гель предшественники.

Сюда могут входить, например, продукты разложения алкоксисиланы или алкоксизирконаты (ГПТЭС: глицидилоксипропилтриэтоксисилан, TEOS: тетраэтоксисилан, MTEOS: метилтриэтоксисилан, PhTEOS: фенилтриэтоксисилан, MPTES: метакрилоксипропилтриэтоксисилан, MPTMS: метакрилоксипропилтриметоксисилан, VTES: винилтриэтоксисилан, ATES: аллитриэтоксисилан, тетрапропилат циркония, тетраэтилат титана, вторичный бутилат алюминия).

Предпочтительно использовать кристаллические и / или стеклообразные неорганические материалы. как скелетообразующий матричный материал.

Золь-гель слой предпочтительно наносится с помощью трафаретной печати.

На золь-гелевом слое, который сначала сушат и выпекают с образованием скелет, полимерный слой наносится, а золь-гель слой инфильтрируется материалом полимерного слоя.

Неожиданно было обнаружено, что даже золь-гель слой, имеющий средний диаметр пор менее 100 нм, что, в частности, в азоте Измерения адсорбционной пористости представляют собой плотный слой, пропитан полимерным материалом, так что плотный композитный слой формируется.

. . Полимерный слой предпочтительно проявляет термостойкость более чем 200 ° С, предпочтительно более 300 ° С, наиболее предпочтительно более 400 ° С при времени воздействия 1 час. В частности полисилоксаны, особенно силиконовые краски, такие как метил или фенил силиконовые смолы используются. Также возможно использование другого золь-гель материал для полимерного слоя.

Авторы изобретения обнаружили, что путем объединения частично неорганического слой, который заполнен полимерным материалом, однородный плотный слой может быть обеспечен композит, который может быть очень глянцевым и который далеко менее подвержен растрескиванию при температурном стрессе, чем обычный золь-гель покрытия.

[0038] Скорее, местоположение цвета очень глянцевое до и после тепловое напряжение, в частности с уровнем блеска G1 в соответствии с Стандарт EN ISO 2813.

Из-за своей плотности композитный слой не склонен к локальным изменение цвета даже при контакте с загрязнителями или их деградацией товары.

Особенно легко получить черные слои, в частности с значение L в цветовом пространстве Lab менее 28.0, предпочтительно меньше чем 27,5 и более предпочтительно менее 27,0.

[0041] В предпочтительном варианте гомогенного композиционного материала произведенная согласно изобретению, скелетная плотность пигментированный полимерный слой составляет от 1,3 до 5 г / см 3 , предпочтительно от 1,5 до 4,0 г / см 3 и более предпочтительно от 1,8 до 3,0 г / см 3 .

Материал полимерного слоя проникает в скелетообразующий материал золь-гель слоя практически однородно и в наноразмерном измерение.

В одном предпочтительном варианте осуществления плотность инфильтрирования полимерный материал составляет от 1,0 до 2,5 г / см 3 , предпочтительно от 1,3 до 2,2 г / см 3 и более предпочтительно от 1,5 до 1,9 г / см 3 .

В качестве полимерного материала, в частности фторсодержащих полимеров и / или полисилоксаны или золь-гель-полученные гибридные полимеры. В частности метил- или фенилзамещенные золь-гель материалы или полисилоксаны могут быть используемый.В одном конкретном варианте осуществления жаропрочный метилфенилполисилоксановая смола и оксид кремния, содержащие метилсилоксановая смола используется. Также возможны эпоксидные и / или полиэфир- и / или метакрилат- и / или фенилзамещенные силоксаны.

В предпочтительном варианте осуществления изобретения объемное соотношение материал первого слоя к материалу полимерного слоя в произведенный композитный материал составляет от 10 до 0,5, предпочтительно от 4 до 1, более предпочтительно от 3 до 1.5.

В еще одном воплощении изобретения наполнители и / или пигменты также добавляются к материалу полимерного слоя. Предпочтительно, чтобы наполнители и / или пигменты имеют средний размер частиц от 100 нм до 2 мкм. Чистые наполнители могут иметь размеры частиц от 1 нм до 300 мкм.

В частности, частицы диоксида кремния, частицы оксида алюминия, коллоидный диоксид кремния, известково-натриевые, щелочно-алюмосиликатные и / или боросиликатные стеклянные сферы и / или полые стеклянные сферы могут быть использованы в качестве наполнителей.

Пигменты, которые можно использовать, включают, в частности: тромбоциты или стержнеобразные пигменты, пигменты с эффектом покрытия и поглощающие пигменты (оксиды / шпинели кобальта, шпинели кобальт-алюминий, шпинели кобальт-титан, шпинели кобальт-хром, кобальт-никель-марганец-железо-хром оксиды / шпинели, кобальт-никель-цинк-титан-алюминий оксиды / шпинели, железо оксиды, железо-хромовые оксиды, железо-хром-цинк-титановый оксид, медно-хромовые шпинели, никель-хром-сурьмяно-титановые оксиды, оксиды титана, оксиды / шпинели циркония-кремния-железа и т. д.).

В частности, при использовании в материале пластинчатых пигментов полимерного слоя, частицы и наполнители материала пористый слой может быть покрыт, по меньшей мере, частично.

В предпочтительном варианте осуществления изобретения открытая пористость пористый слой после термической обработки при 400 ° С составляет более 10%, предпочтительно более 20%, наиболее предпочтительно более 25%. После термическая обработка при 400 ° Сструктура слоя неинфильтрованный слой имеет как микро-, так и мезопоры со средним размером пор диаметр от 1 до 6 нм.

Здесь средний диаметр пор определяется по адсорбции кривые по методу BJH, от N до 2 сорбции.

В этом случае открытая пористость определяется по соскобам слоев которые не были инфильтрированы, но обработаны идентичным параметры, используя метод N 2 сорбции и пикнометрии He.открыто Пористость затем рассчитывают из объема пор (N 2 сорбции) и скелетная плотность (He пикнометрия).

Композитный материал, изготовленный в соответствии с настоящим изобретением, который включает композитный слой, содержащий преимущественно неорганический скелет с частицами пигмента, который имеет наноразмерные поры, которые наполненный полимером, предпочтительно имеет закрытую пористость менее 20 об.%, более предпочтительно менее 5 об.%.

Здесь открытая пористость определяется по соскабливанным композитным слоям с использованием N 2 сорбционного метода и пикнометрии He. Впоследствии открытая пористость рассчитывается из объема пор и скелета плотность. Открытая пористость относится к пористости, которая рассчитывается из объем пор, который можно измерить с помощью N 2 сорбции.