П образная пристройка к дому

Сложности совмещения строительного сырья. Проблемы, описанные далее, существенны. Пренебрегая каждой нельзя рассчитывать на долговечность как пристроя, так и деревянного дома. В зависимости от типа может накапливать влагу атмосферных осадков или конденсат от перепада температур двух поверхностей. С его помощью можно искать даже расположение водоносных жил на участке. А некоторые виды, вообще, не рекомендовано использовать на внешних стенах.

Монтировать ответственные пролёты, переходы и усиления, под силу только профессионалам. Как минимум требуется инженерный подход к делу. Приведённые основные проблемы строительства кирпичного придатка к дому могут повлиять на решимость владельцев осуществить собственные планы.

П-образный пристрой из блоков к старому рубленному дому

Однако внешний вид сборных объектов презентабелен настолько, что сомнения в желаниях и собственных силах отпадают. Тем более что при скрупулезном подходе к каждому этапу, качественное строительство обеспечено — не боги горшки обжигают.

Даже если это незначительное расширение личного пространства, сей факт должен быть отражён в соответствующих документах и утверждён новым планом. Обычно граждане делают наоборот — сначала строительство, потом разрешение.

Из-за этого случаются неприятности, наказуемые по закону и завершающиеся разочарованием для собственников. Поэтому решившись на кирпичный пристрой к дому, первым пунктом назначения для последующих консультаций станет местное БТИ.

Вежливые сотрудники обязаны разъяснить в деталях шаги по сбору документов. К тому же собственник должен будет внятно разъяснить, по какой причине ему потребовалось увеличивать площадь здания. Далее, вопрос — как сделать кирпичный пристрой к деревянному дому, имеет следующие решения:. Торцы брёвен или бруса, равно как и всю поверхность деревянных стен дезинфицируют.

Обрабатывают защитами на предмет биологической порчи и пожарной безопасности. Этому послужит арматура, вставленная в существующий фундамент в предварительно высверленные отверстия, и залитая по всем правилам — песчано-гравийные подушки, опалубка, бут. После заливки и усадки, площадь монолита гидроизолируют и утепляют. Второй идеален для кирпича и не представляет сложностей. Крепят его к древесине анкерными болтами, через скобы, установленные с шагом 30 — 40 см по всей длине.

Этому послужит арматура, вставленная в существующий фундамент в предварительно высверленные отверстия, и залитая по всем правилам — песчано-гравийные подушки, опалубка, бут. После заливки и усадки, площадь монолита гидроизолируют и утепляют. Второй идеален для кирпича и не представляет сложностей. Крепят его к древесине анкерными болтами, через скобы, установленные с шагом 30 — 40 см по всей длине.

Образовавшийся зазор уплотняют пенополиуретаном и запенивают монтажной пеной. Важно учесть — если пристрой к дому после строительства ниже основного объекта, то нельзя допустить схода воды и снега под стены дома. Если же выше, примыкание ската к стенам пристроя обязано быть герметичным и иметь водосток.

Комментарии к публикации: 2. Мне очень нравятся дома из дерева, будь то брус или бревно. Дом выглядит уютным, «домашним», теплым.

Деревянные стены имеют свой неповторимый запах, приятные на ощупь, они «дышат». Конечно же, у людей могут возникнуть очень веские причины расширить жилую площадь пристройкой к дому. Современные изолирующие и укрепляющие материалы дают возможность совмещения самых различных стеновых материалов.

Современные изолирующие и укрепляющие материалы дают возможность совмещения самых различных стеновых материалов.

Как правильно залить фундамент под пристройку к дому

Это позволит построить пристройку к деревянному дому из кирпича. Но, на мой взгляд, такая пристройка будет портить общий вид дома из дерева. Из личного опыта могу сказать, что делать пристройку из кирпича к деревянному дому требует не малых деталей.

Войти Регистрация. Найти строителей Найти материалы. Имя Запомнить?

С учетом усадки приподняли его до нужной нам высоты.

Виды построек

Имеется раздел — забавные истории шабашников. Если вы желаете получать информацию об этом, подпишитесь на рассылку новостей нашего сайта.

Желание расширить полезную жилую площадь частного дома вполне естественно. Увеличение семьи, собственные интересы или давнее планирование — всё это повод сделать объект больше, а значит, полезнее. К слову сказать, пристрой к деревянному дому из кирпича — это отличное вложение собственных средств: каменный участок здания способен выполнять ряд функций, неосуществимых в деревянных комнатах. Сложности совмещения строительного сырья. Проблемы, описанные далее, существенны.

Гарантируется непередача вашего адреса третьим лицам. Опыт работы 15 лет! Косметический, стандартный, капитальный, евроремонт! Опыт 15 лет! Натяжные потолки любой сложности.

Категории самоделок

Моноуровневые, парящие, звездное небо, сатиновые! Владимир, Уфа. Ваш Mail: Ваше Имя:.

Широкий спектр ремонтных работ. Профессиональные мастера. Дача Баня.

Для дачи Инструмент. Материалы Байки. Фундамент Срубы. Крыши Утепление. Стены Сайдинг.

Пристройка к дому – как быстро и недорого сделать из доступных материалов

Полы Подвалы. Мансарды Двери окна.

Иногда случается так, что после постройки дачного домика выясняется, что у него маловата квадратура, или есть необходимость в отдельной кухне, хозблоке, мастерской или сарае. В этом случае приходится делать пристройку к дому.

Балконы Лоджии. Конденсат Затопление.

Заборы Конуры. Тротуар Скворечник. Саман Телеги. Гаражи Сарай. Теплицы Баня. Качели Мангал.

Гаражи Сарай. Теплицы Баня. Качели Мангал.

Сложности совмещения строительного сырья

Основные разделы. Баня своими руками за тыс. Дача своими руками за тыс. Все для дачи колодец, мангал, туалет Сметы на дачное строительство Задать вопрос Семенычу Ответы на вопросов от людей Архив «вопрос-ответ» Материалы брус, доска, фанера, пол Инструменты молоток, ножовка Байки от старого шабашника.

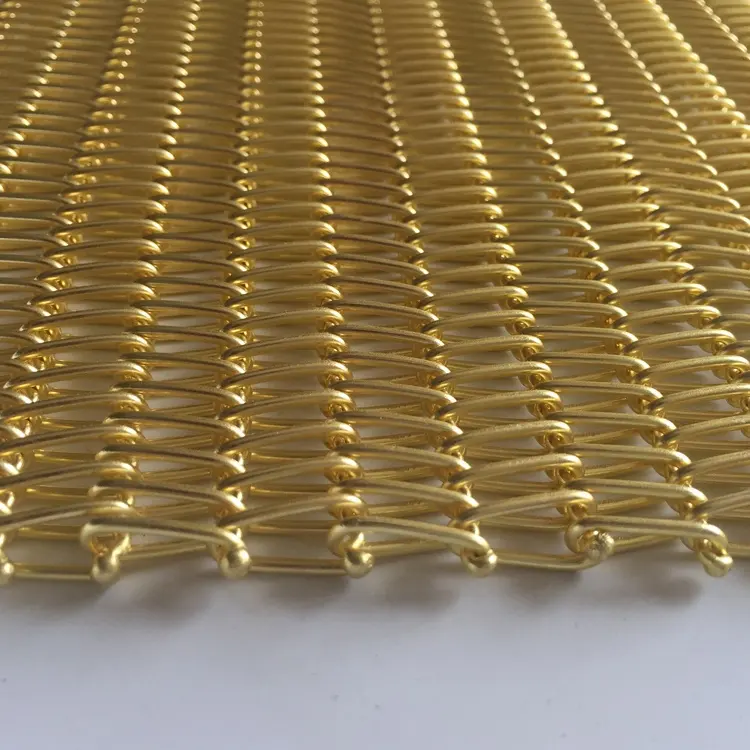

Сетка тканая: виды, характеристики, ассортимент

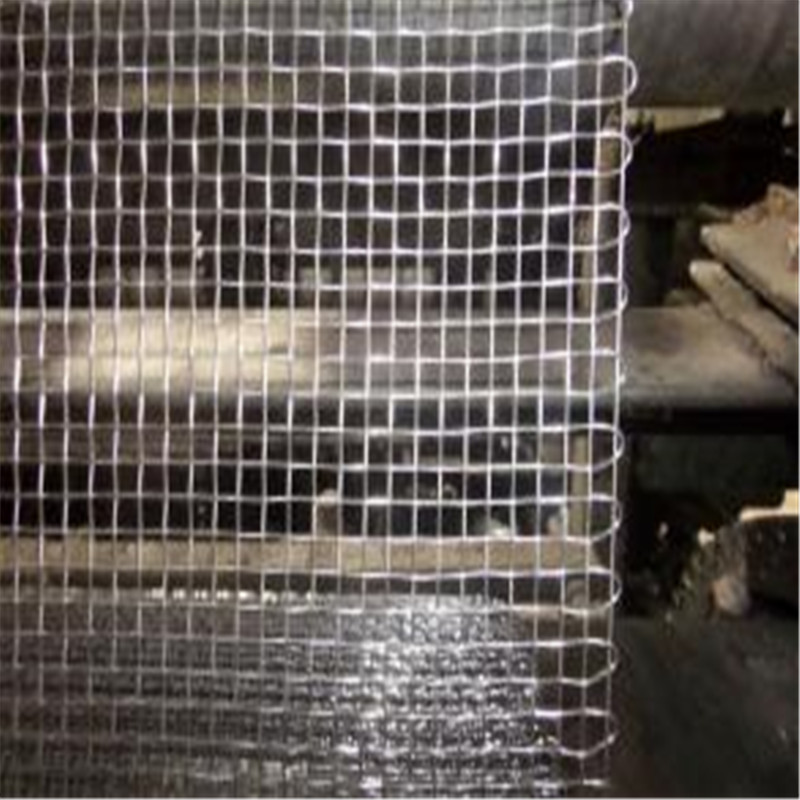

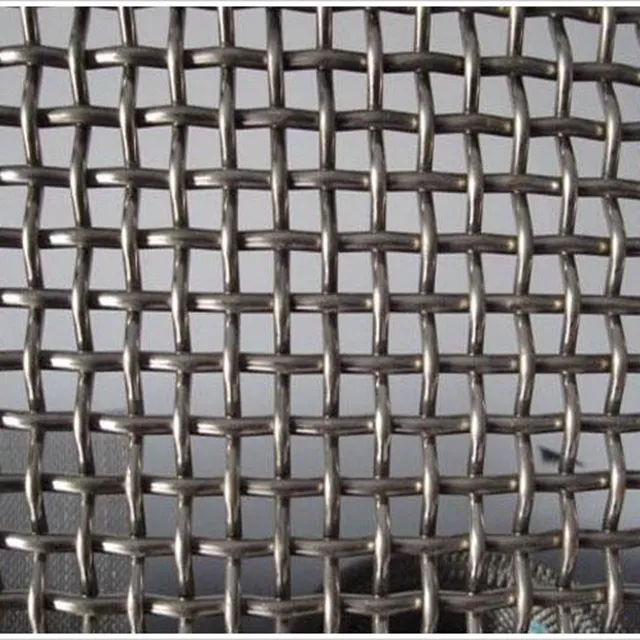

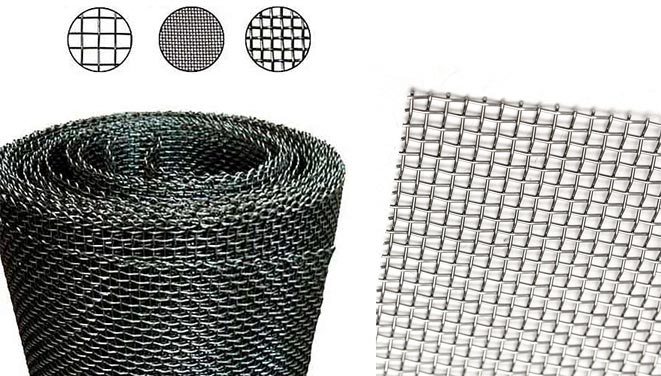

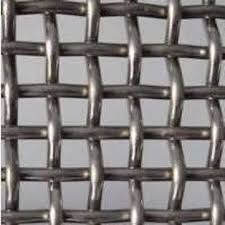

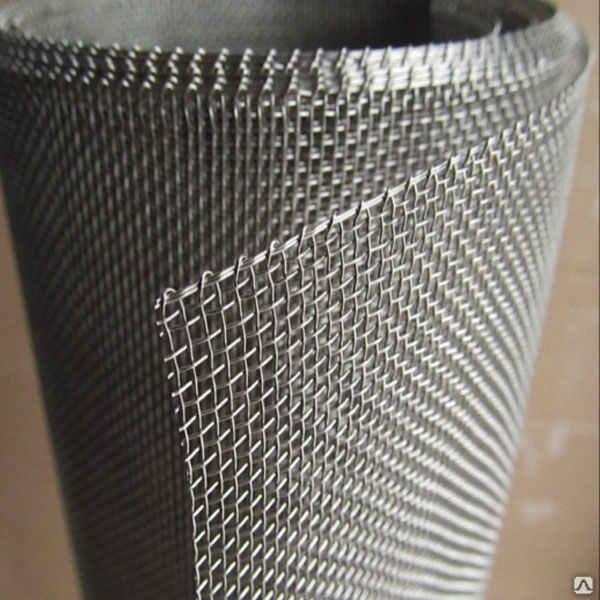

Сетка тканая нашла широкое применение при выполнении строительных и отделочных работ, в промышленности и сельском хозяйстве. Она представляет собой металлическое полотно, которое изготавливается перекрестным переплетением между собой продольных и вертикальных проволок.

При производстве тканой сетки в качестве материалов может использоваться проволока из углеродистой или высоколегированной стали, а также из цветных металлов или их сплавов.

Полотно металлической сетки может изготавливаться с закрайками и без них. В последнем случае концы поперечной проволоки (утка) ровно подрезаются или загибаются для того, чтобы предотвратить выпадание крайних проволок из основы.

В зависимости от способа плетения, используемой проволоки различают следующие виды тканых сеток:

- Полотняная (ГОСТ 3826-82)

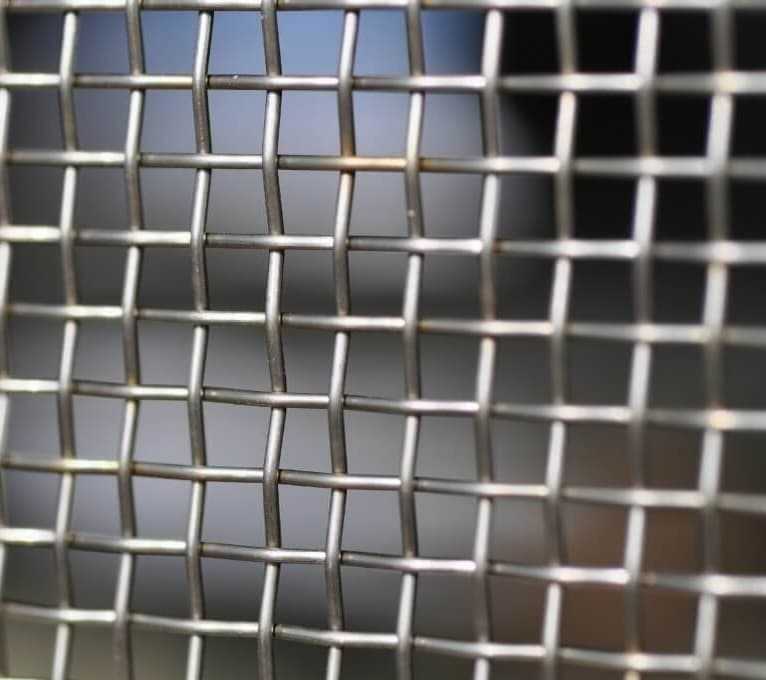

Продольные волокна-проволоки переплетены с поперечными, образуя квадратные или прямоугольные ячейки, размер которых колеблется в интервале 0,04-20 мм. - Рифленая (ГОСТ 3306-88)

При производстве используется рифленая проволока, диаметр которой составляет 3, 4, 5 или 6 мм. С ее помощью просеивают кусковые или сыпучие материалы — кокс, уголь, сланцы и пр. В строительстве выполняется армирование бетонных конструкций. - Частично рифленая (ТУ 14-4-1480-88)

Для ее изготовления используется предварительно рифленая проволока только для утка. Основная область применения – разделение сыпучих материалов и горных пород на фракции, а также фильтрация жидкостей.

- Саржевая с квадратными ячейками (ТУ 14-4-1561-89)

При ее производстве используется саржевое плетение — проволоки утка переплетаются через две проволоки основы, образуя таким образом более густую проволочную ткань. Используется для разделения сыпучего материала по крупности или фильтрации жидкости. - Конвейерная (ТУ 14-170-215-94)

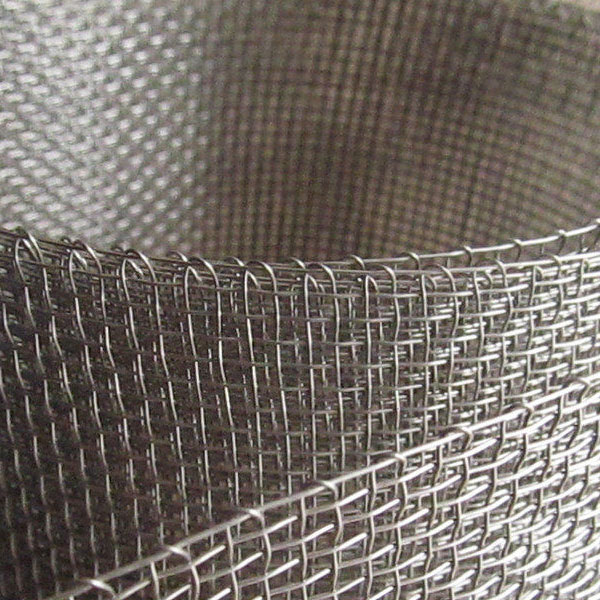

В качестве основы полотна конвейерной сетки выступают канатики, скрученные из нескольких тонких проволок, через которые перпендикулярно протянуты одиночные металлические нити. Таким образом образуется плетение с ячейками прямоугольной формы. Канатик может быть свит из 4 или 7 проволок. - Фильтровая

Этот материал используется при фильтрации вакуумом или под давлением, поэтому продольные и поперечные металлические нити располагаются чрезвычайно плотно, не образуя ячеек. - Штукатурная

Соответственно своему названию наиболее широко применяется при выполнении штукатурных и других фасадных работ.

- Нержавеющая

Этот вид сетки тканой совершенно не подвержен коррозии, поэтому на порядок дороже других видов. Применяется в тех случаях, когда предполагается наличие агрессивной внешней среды.

Кроме того, каждый вид может выпускаться в двух вариантах — черная (без покрытия) или с дополнительным покрытием (оцинкованные, луженные, окрашенные).

Сетка тканая: цены

Стоимость тканой сетки — от 37 руб/м2

Уважаемые клиенты! Цены не являются публичной афертой.

Стоимость продукции вы можете уточнить по телефонам, указанным на сайте.

| Ячейка/проволока, мм | Размер карты/рулона, м | Кол-во, м2/тн | Вес, м2/кг | Цена мелк.опт, руб/м2 | Цена оптовая, руб/м2 |

|---|---|---|---|---|---|

| Сетка тканая неоцинкованная (в рулонах) | |||||

| 0,63х0,63х0,25 | 1х… | 345,00 | 330,00 | ||

| 1х1х0,25 | 1х… | 1563 | 0,64 | 241,50 | 230,00 |

| 2х2х0,4 | 1х… | 676 | 1,48 | 147,00 | 140,00 |

| 2х2х1 | 1х… | 225 | 4,44 | 525,00 | 500,00 |

| 3,2х3,2х0,5 | 1х… | 1149 | 0,87 | 199,50 | 190,00 |

| 4х4х1 | 1х… | 378,00 | 360,00 | ||

| 5х5х0,5 | 1х… | 55,65 | 53,00 | ||

| 5х5х0,7 | 1х… | 943 | 1,06 | 61,95 | 59,00 |

| 5х5х1 | 1х… | 120,75 | 115,00 | ||

| 5х5х0,7 спец | 1х… | 84,00 | 80,00 | ||

| 6х6х0,5 | 1х… | 73,50 | 70,00 | ||

| 6х6х1,0 | 1х… | 220,50 | 210,00 | ||

| 10х10х0,8 | 51,45 | 49,00 | |||

| 10х10х1 | 1х80 | 63,00 | 60,00 | ||

| 15х15х0,8 | 1х80 | 38,85 | 37,00 | ||

| Сетка тканая оцинкованная (в рулонах) | |||||

| 10х10х0,5 ОЦ | 1х… | 57,75 | 55,00 | ||

| 14х14х0,8 ОЦ | 1х… | 49,35 | 47,00 | ||

| 12х12х0,8 ОЦ | 1х… | 57,75 | 55,00 | ||

Полный прейскурант

Полезные материалы:

Сетка тканая стальная

Сетка плетеная в ПВХ оболочке

Тканая мелкоячеистая сетка

Достоинства тканой металлической сетки

Что может склеить ПВА?

Изобретенный в 1912 году в Германии, ПВА за пару лет из диковинки превратился в широко используемый и всем известный клей. Произошло это благодаря двум основным характеристикам: нетоксичности и универсальности. Сегодня продолжается совершенствование состава и выпускаются все новые марки, клей ПВА приобретает все новые свойства. Поэтому имеет смысл рассказать подробнее, где и как применяется этот клеящий материал, чем уникален и как производится.

Произошло это благодаря двум основным характеристикам: нетоксичности и универсальности. Сегодня продолжается совершенствование состава и выпускаются все новые марки, клей ПВА приобретает все новые свойства. Поэтому имеет смысл рассказать подробнее, где и как применяется этот клеящий материал, чем уникален и как производится.

Как расшифровывается и из чего делается

ПВА — продукт химической промышленности и назван он по основному действующему веществу, поливинилацетату, он и составляет 95 % всего клея. Получают поливинилацетат с помощью полимеризации мономера винилацетата, различными промышленными способами. Вещество не поддается растворению в воде (только набухает) и масляных растворах. Устойчиво к низким и высоким (но не выше 100˚ C) температурам, но не к их чередованию. Инертен к воздействию воздушной среды. Главная особенность — при использовании повышает сцепление между поверхностями материалов.

Остальную часть клея ПВА занимают пластификаторы и добавки. В зависимости от того, какую разновидность клеящего продукта изготавливают, в него добавляют трикрезилфосфат, ЭДОС, ацетон и другие сложные эфиры. Пластификаторы обеспечивают необходимую густоту, а также улучшают адгезию к рабочим поверхностям.

Пластификаторы обеспечивают необходимую густоту, а также улучшают адгезию к рабочим поверхностям.

Преимущества

Широкое распространение клей ПВА получил благодаря множеству положительных свойств:

- не содержит химических веществ, несущих вред здоровью, так что ПВА канцелярский разрешен для использования детьми с 3 лет;

- не горит;

- устойчив к механическим воздействиям;

- при повышении внутренней температуры становится более пластичен;

- выдерживает 4—6 циклов заморозки-разморозки;

- обладает нейтральным запахом, что упрощает использование в закрытых помещениях;

- растворяется только от сложных соединений химических веществ, но при этом свежий слой легко отстирывается водой.

Разновидности и их технические характеристики

Клей ПВА широко распространен в быту и строительстве. И школьник, и столяр-профессионал, и домохозяйка пользуются поливинилацетатом. В зависимости от рода деятельности, поливинилацетат делят на виды:

- Канцелярский (ПВА — К).

Пользуется популярностью в детских садах и школах. Консистенция густая, масса белого цвета, с образованием поверхностной пленки. Не токсичен, не устойчив к морозам и повышенной влажности. Применяется в работе с бумагой и всеми ее разновидностями.

Пользуется популярностью в детских садах и школах. Консистенция густая, масса белого цвета, с образованием поверхностной пленки. Не токсичен, не устойчив к морозам и повышенной влажности. Применяется в работе с бумагой и всеми ее разновидностями. - Обойный (бытовой). Применяется для наклеивания бумажных, виниловых, флизелиновых и текстильных обоев. Создает надежное сцепление с бетонными, гипсокартонными или комбинированными поверхностями. Клей устойчиво переносит заморозку до –40 градусов.

- ПВА-МБ (универсальный). Склеивает различные виды материалов. Используется в составе строительных и отделочных смесей на водной основе. Выдерживает температуру до –20 градусов.

- ПВА-М — дешевая модификация универсального клея. Скрепляет только бумагу и дерево. Не рекомендуется использовать для стеклянных и фарфоровых поверхностей.

- Дисперсия поливинилацетатная — эмульсия клея, улучшенная для адгезии с поверхностями. Делится на два вида: пластифицированные и без пластификаторов.

Встречается в составе бытовой химии, упаковочных изделий, вододисперсионных красок и строительных растворов.

Встречается в составе бытовой химии, упаковочных изделий, вододисперсионных красок и строительных растворов. - Дисперсионный клей применяется в текстильной, обувной и других промышленностях. Также используется в изготовлении табачных изделий — для фильтров сигарет. Обладает морозо- и влагостойкостью. Имеет кремовый желтый оттенок и вязкую консистенцию.

- Водостойкий клей класса d. Используется в строительстве и ремонте деревянных изделий, изготовлении мебели. Диапазон влагостойкости от d1 до d4.

- Самый оптимальный при склеивании на дереве, ДВП, ДСП и пробке — клей ПВА д3. Расшифровывается как дисперсионная эмульсия поливинилацетата 3 степени влагостойкости. Консистенция — прозрачная, густая и вязкая. Возможно использование в помещениях с высокой степенью влажности воздуха.

Правильное применение

У каждого варианта клеящей смеси свои особенности использования. Поэтому перед применением внимательно изучите инструкцию, которая прилагается к товару. При отсутствии таковой воспользуйтесь советами, приведенными ниже.

При отсутствии таковой воспользуйтесь советами, приведенными ниже.

Наносят кистью, реже — зубчатым шпателем. Клей должен быть равномерно и тонким слоем распределен по обеим поверхностям, которые будет скрепляться. При необходимости после высыхания первого слоя кладется второй. Клею дают немного подсохнуть и впитаться, затем плотно прижимают склеиваемые части.

Сколько сохнет и как ускорить застывание

Для качественной работы важно знать, как быстро высушить клеевой материал. Конечно, в этом процессе нет ничего сложного, если клеятся мелкие бумажные детали. При нанесении тонкого слоя, высыхание происходит за 10—15 минут.Клей категории «супер» или «момент» сохнет секунды. Недостаток в том, что не остается времени для коррекции положения деталей.

В среднем, клей ПВА сохнет 24 часа. Чтобы получить прочную адгезию поверхностей, важно сильно прижать изделия друг к другу. Например, положить под пресс из книг, если речь идет о бумаге. Или зажать в тиски на пару часов.

Небольшие хитрости для быстрого высыхания ПВА:

- качественное сцепление и высыхание происходит на чистых поверхностях — уберите частицы пыли и мусора;

- чтобы нанести клей равномерно, предварительно обработайте рабочие поверхности спиртом или ацетоном;

- чем тоньше слой клея, тем быстрее он сохнет — используйте кисть или валик для работы с клеем;

- стоит учесть, что для быстрого высыхания важно использовать качественный товар от проверенных изготовителей;

- ПВА быстрее сохнет при умеренном повышении температуры — воспользуйтесь феном, положите изделие рядом с источником тепла или поместите в микроволновую печь на несколько секунд.

Как и зачем разбавлять

Поливинилацетатный клей нередко разбавляют водой. Не рекомендуется добавлять воду в универсальный, секундный и клей «Момент», так как они потеряют клеящую функцию. Также не рекомендуется разбавлять дисперсионные марки. Развести можно бытовой и канцелярский клей. Это позволяет снизить расход материала или восстановить его консистенцию, если клей загустел во время хранения.

Это позволяет снизить расход материала или восстановить его консистенцию, если клей загустел во время хранения.

Обойный клей продается в сухом виде. Перед использованием клей растворяют в теплой воде в расчете 100 граммов сухого продукта на 1 литр жидкости. Раствор получается как густая сметана, чтобы кисть или валик немного застревали в растворе. Чтобы получить грунтовку, пропорции немного изменяют, увеличивая долю воды.

В качестве грунтовки используется и канцелярский клей. Чтобы разбавить его, понадобится теплая вода и клеящий материал в соотношении 2 к 1. Получается жидкое средство светло-белого цвета.

Клей ПВА — один из наиболее универсальных составов, применяется как самостоятельно, так и в композиции с добавками и модификаторами, придающими дополнительные полезные свойства. Он по-прежнему один из наиболее безопасных клеевых материалов. Используйте его с умом, и результат оправдает все ваши ожидания.

Полипропиленовая сетка для грыж | Что такое полипропилен?

Большинство операций по удалению грыжевых сеток в США проводится с использованием полипропиленовой сетки. Это прочная, но гибкая синтетическая хирургическая сетка.

Это прочная, но гибкая синтетическая хирургическая сетка.

Полипропиленовая сетка бывает тканой или нетканой. А полипропиленовая сетка может быть разрезана или сформирована для определенных типов пластики грыжи.

Производители могут покрывать или комбинировать полипропиленовую сетку с другими материалами, создавая композитную хирургическую сетку.

Полипропиленовая сетка связана с несколькими серьезными осложнениями, связанными с сеткой для грыжи. Тысячи людей подали иски из-за проблем, с которыми они столкнулись после получения полипропиленовой сетки.

Что такое полипропилен?

Полипропилен — второй по распространенности вид пластика в мире после полиэтилена. Он используется в широком спектре продуктов, от мебели и ковровых покрытий до электронных компонентов и медицинских устройств.

Производители грыжевых сеток используют полипропилен отчасти потому, что это инертный пластик. Это означает, что он химически неактивен и должен минимизировать осложнения для пациента. Но некоторые исследователи предполагают, что его свойства могут измениться после имплантации.

Это означает, что он химически неактивен и должен минимизировать осложнения для пациента. Но некоторые исследователи предполагают, что его свойства могут измениться после имплантации.

Характеристики полипропилена включают долговечность и прочность. Прочность на разрыв полипропилена — или способность сопротивляться разрыву при растяжении — сравнима со сталью. Все это — аргументы в пользу успеха полипропилена в качестве сетки для грыж.

Сетка полипропиленовая для лечения грыж

Полипропиленовая сетка — это синтетическая хирургическая сетка, используемая для ремонта грыж и других мягких тканей. Работает как эшафот.

Хирурги пришивают разорванную ткань к сетке, чтобы закрыть грыжу. Это оставляет меньше напряжения на поврежденной ткани.

При первом современном пластике грыжевой сетки в 1958 году использовалась полипропиленовая сетка. Позже малоинвазивные методы популяризировали его использование в хирургии грыж.

Позже малоинвазивные методы популяризировали его использование в хирургии грыж.

Полипропилен — универсальный и недорогой пластик. Полипропилен стоит дешевле, чем большинство других синтетических волокон. Производство некоторых полипропиленовых сеток для грыж может стоить всего 25 долларов, но производители могут продавать их за 2000 долларов.

Какие типы сеток используются для восстановления грыжи?

Полипропиленовая сетка используется для большинства операций по устранению грыж.

Полипропиленовая сетка — наиболее широко используемый тип сетки для герниопластики. Другие ведущие сетчатые материалы включают полиэстер и ePTFE — фторуглеродный полимер, наиболее известный под торговой маркой Teflon.

Производители могут комбинировать эти материалы с другими материалами, включая титан. Или они могут покрывать сетки материалами, чтобы способствовать абсорбции или предотвращать инфекцию.

Или они могут покрывать сетки материалами, чтобы способствовать абсорбции или предотвращать инфекцию.

Полипропилен обладает рядом свойств, которые делают его одним из самых популярных материалов для грыжевых сеток.Он тонкий и легкий.

Полипропилен позволяет производителям создавать сетку с большими порами и минимальной площадью поверхности. Но все материалы для грыжевых сеток обладают уникальными преимуществами и недостатками.

Преимущества и недостатки полипропиленовой сетки для грыж| Преимущества | Недостатки |

|---|---|

| Долговечность | Отсутствие гибкости |

| Низкий риск инфицирования | Высокий риск спаек |

| Удобен для пациента | Может сжиматься, что приводит к рецидиву |

Покрытие полипропиленовой сетки для грыж

Производители могут иногда покрывать полипропиленовую сетку дополнительными материалами. Это создает то, что в индустрии называют составной сеткой.

Это создает то, что в индустрии называют составной сеткой.

Покрытия могут содержать материалы, которые помогают телу адаптироваться к сетке. Или они могут предоставить лекарства для предотвращения инфекции.

Известные версии полипропиленовой сетки для грыж с покрытием включают Physiomesh компании Ethicon и C-QUR компании Atrium.

Physiomesh

Гибкая композитная сетка для грыж Physiomesh состояла из полипропиленовой основы между двумя рассасывающимися пленками. Ethicon удалила эту модель Physiomesh с рынка после того, как европейские регистры грыж сообщили о более высоком, чем ожидалось, уровне осложнений.

C-QUR

C-QUR Mesh сочетает в себе полипропиленовую сетку с гелевым покрытием Omega 3. На веб-сайте компании говорится, что покрытие «получено из высокоочищенного рыбьего жира фармацевтического качества».

Информация о судебном иске

Сетки для грыж на основе полипропилена были предметом тысяч судебных исков из-за различных осложнений, связанных с устройствами. Подробнее об этих случаях.

Подробнее об этих случаях.

Осложнения полипропиленовой сетки

Непроходимость и перфорация кишечника являются одними из самых серьезных осложнений при использовании полипропиленовой грыжевой сетки. Иногда это может потребовать неотложной медицинской помощи и немедленного хирургического вмешательства.

Полипропиленовая сетка также имеет несколько общих сложностей с другими типами грыжевой сетки.FDA заявляет, что наиболее серьезные осложнения, связанные с сеткой для грыжи, связаны с брендами, которые больше не продаются на рынке или были отозваны.

Доктор. Роберт Бендавид описывает наиболее частые проблемы с полипропиленовой сеткой.

Роберт Бендавид описывает наиболее частые проблемы с полипропиленовой сеткой.

- Боль

- Инфекция

- Рецидив грыжи

- Адгезия

- Непроходимость кишечника

- Миграция

- Усадка

Полипропиленовая сетка для лечения грыж и хроническая боль

Хроническая боль — наиболее частое осложнение хирургии грыжи сеткой.Но до сих пор неясно, насколько это распространено.

РАСШИРЯТЬ

Хроническая боль определяется как боль, продолжающаяся год или более после операции.

В презентации на Международном конгрессе по грыжам 2018 года была рассмотрена хроническая боль, возникающая намного позже после операции. Исследователи обнаружили, что 95 процентов таких случаев хронической боли могут возникнуть только через 10 лет после операции.В одном случае боль возникла через 24 года после операции.

Полипропиленовая сетка и риск заражения

Полипропиленовая сетка вызывает меньше инфекций, чем другие типы грыжевой сетки. Но инфекция остается одним из самых частых осложнений хирургии грыжи сеткой.

Заражение может произойти через несколько недель, месяцев или даже лет после операции. В исследовании 2015 года, опубликованном в Индийском журнале хирургии, сравнивалось раннее и позднее начало инфекции. В исследовании «Раннее заболевание по сравнению с поздним началом инфекции протезной сетки: больше, чем время в одиночестве», рассматривались результаты примерно для 100 пациентов.

Исследователи обнаружили, что инфицирование полипропиленовой сетки с большей вероятностью произойдет более чем через год после операции. В большинстве случаев были другие осложнения. К ним относятся сетка или окружающая рубцовая ткань, прилипшая к внутренним органам или блокирующая кишечник.

В большинстве случаев были другие осложнения. К ним относятся сетка или окружающая рубцовая ткань, прилипшая к внутренним органам или блокирующая кишечник.

Отторжение полипропиленовой сетки и грыжевой сетки

Полипропилен обычно не токсичен для человека. Однако пациенты могут испытывать проблемы с гиперчувствительностью или другие реакции на полипропиленовую сетку. Иногда это может привести к отторжению сетки или другим осложнениям.

Деградация полипропиленовой сетки

В письме 2012 года, опубликованном в Журнале урологии, содержится предупреждение о потенциальных проблемах, связанных с деградацией полипропилена в организме. Письмо озаглавлено «Постимплантационные изменения полипропилена у человека». Три автора указали на тематические исследования усадки полипропиленовой сетки или других физических изменений после ее имплантации.

Они предупредили, что некоторые химические вещества, используемые для производства полипропиленовой сетки, могут «вести себя как токсичные вещества» по мере разрушения сетки.

Доктор Роберт Бендавид объясняет, почему так много проблем с поилпропиленом.

Полипропиленовая сетка и FDA

По крайней мере, 120 изделий для хирургических сеток могут проследить их происхождение от компании Ethicon Prolene Polypropylene Mesh.Это была хирургическая сетка на рынке до того, как Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США начало регулировать медицинские устройства.

Все новые хирургические сетки из полипропилена в США одобрены в соответствии с процедурой 510 (k) FDA. Этот метод требует только, чтобы производитель устройства продемонстрировал «существенную эквивалентность» медицинскому устройству, уже одобренному FDA.

Этот метод требует только, чтобы производитель устройства продемонстрировал «существенную эквивалентность» медицинскому устройству, уже одобренному FDA.

В исследовательской статье 2018 года в журнале PLOS One рассматривается процесс 510 (k). Он назывался «Регуляторная наследственная сеть хирургических сеток.«Исследование показало, что производители сеток часто сравнивают новые продукты с сетками, которые были отозваны или связаны с серьезными осложнениями.

«[R] названные сетки, связанные с неблагоприятными эффектами, могут, косвенно, продолжать служить в качестве предикатов для новых устройств, вызывающих озабоченность по поводу безопасности маршрута 510 (k)».

Исследователи изучили 77 новых сеток, утвержденных в период с 2013 по 2015 год.Затем они проследили «нормативную родословную» устройств.

сравнили свои новые сети со старыми устройствами, которые, в свою очередь, сравнивали с даже более старыми сетками, чтобы показать «существенную эквивалентность».

Исследователи обнаружили, что 97 процентов новых конструкций можно проследить до всего лишь шести хирургических сеток. Все они были доступны до 1976 года, когда FDA начало регулировать использование грыжевой сетки.

Полипропиленовая трансвагинальная сетка

Полипропилен также используется для изготовления других хирургических сеток, в том числе трансвагинальных сеток.В мае 2018 года программа CBS «60 минут» сообщила о проблемах с полипропиленовой трансвагинальной сеткой Boston Scientific.

Chevron Phillips производила полипропиленовый материал под названием Marlex. Boston Scientific использовал его для изготовления трансвагинальной сетки. Chevron предупредила Boston Scientific, что Marlex никогда не следует вживлять в тело навсегда.

«Я не могу даже представить, чтобы кто-нибудь, разбирающийся в науке о пластмассах, когда-либо решал, что полипропилен целесообразно использовать в организме человека.

Хорошо известно, что он окислительно нестабилен ».

Boston Scientific продолжала использовать Marlex. Для перехода на другой тип полипропилена потребуется еще одно одобрение FDA.

В отчете CBS утверждалось, что Boston Scientific нашла еще одного поставщика Marlex в Китае. Но запасы оказались некачественными, по данным «60 минут».

Десятки тысяч женщин обратились с жалобами на серьезные осложнения применения трансвагинальной сетки.Более 100000 человек подали иски о трансвагинальной сетке.

Иск о полипропиленовой грыжевой сетке

Пациенты подали тысячи исков о применении сетки для грыжи в связи с осложнениями, которые они перенесли после операции по лечению грыжи сеткой. Многие дела были объединены в многорайонные судебные разбирательства (MDL).MDL позволяют нескольким аналогичным делам быстрее проходить через судебный процесс.

Многие дела были объединены в многорайонные судебные разбирательства (MDL).MDL позволяют нескольким аналогичным делам быстрее проходить через судебный процесс.

В настоящее время существует три МДЛ для грыжевых сеток. В каждом из них участвуют разные производители грыжевых сеток. Во всех случаях используются грыжевые сетки на основе полипропилена.

Многократные судебные разбирательства по поводу грыжевой сетки- Иски по поводу грыжевой сетки C-QUR

- В этих исках утверждается, что C-QUR Атриума вызвала серьезные осложнения после герниопластики.В 2016 году Судебная коллегия США по многорайонным судебным разбирательствам (JPML) объединила иски C-QUR о грыжевой сетке в федеральном суде Нью-Гэмпшира.

- Судебные иски Physiomesh

- В этих исках утверждается, что гибкая композитная сетка для грыжи Physiomesh компании Ethicon вызвала серьезные осложнения, которые потребовали повторной операции.

В 2017 году комиссия объединила иски Physiomesh по поводу грыжевой сетки в федеральный суд Джорджии.

В 2017 году комиссия объединила иски Physiomesh по поводу грыжевой сетки в федеральный суд Джорджии. - Бард Давол

- Bard Davol MDL открыт практически для всех продуктов для грыжевых сеток, которые производит компания.Сюда входят различные полипропиленовые и композитные сетки. JPML объединил иски Барда Давола по поводу грыжевой сетки в федеральный суд Огайо.

Симметрия | Бесплатный полнотекстовый | Пористые мембраны из поливинилового спирта: методы получения и применения

1. Введение Полимерные мембраны

используются в самых разных областях; преимущественно в водоподготовке, газоразделении, медицине, промышленности, топливных элементах и др. [1,2,3,4,5,6,7,8,9,10].Назначение мембраны — действовать как селективный барьер для представляющих интерес видов. Для этого мембрана должна иметь определенную структуру. Обычно они могут быть либо пористыми, с отверстиями желаемого диаметра, действующими как сито, либо непористыми, где химическая природа полимерной матрицы доминирует над молекулярной диффузией, благоприятствуя прохождению одного компонента по сравнению с другим (ами). Характеристики мембраны обычно представляют собой компромисс между проницаемостью, которая представляет собой нормализованный поток желаемого компонента, и селективностью, которая определяется как соотношение составов представляющих интерес частиц на стороне пермеата.Это означает, что сложно достичь как высоких значений потока, так и высокой селективности. Структура мембраны играет жизненно важную роль в управлении этими факторами; плотные структуры демонстрируют высокую селективность, но низкую проницаемость (непропорциональную толщине мембраны), в то время как пористые структуры характеризуются высокими потоками и более низкой селективностью. Комбинация этих двух случаев рассматривается как идеальный сценарий: асимметричная структура, состоящая из высокопористой подложки, обеспечивающей флюс и механическую прочность, и тонкого плотного слоя, обеспечивающего желаемую селективность.Эта асимметрия очень желательна, но остается еще много проблем, связанных с тем, как получить контролируемые структуры с желаемыми свойствами и масштабируемыми возможностями.

Характеристики мембраны обычно представляют собой компромисс между проницаемостью, которая представляет собой нормализованный поток желаемого компонента, и селективностью, которая определяется как соотношение составов представляющих интерес частиц на стороне пермеата.Это означает, что сложно достичь как высоких значений потока, так и высокой селективности. Структура мембраны играет жизненно важную роль в управлении этими факторами; плотные структуры демонстрируют высокую селективность, но низкую проницаемость (непропорциональную толщине мембраны), в то время как пористые структуры характеризуются высокими потоками и более низкой селективностью. Комбинация этих двух случаев рассматривается как идеальный сценарий: асимметричная структура, состоящая из высокопористой подложки, обеспечивающей флюс и механическую прочность, и тонкого плотного слоя, обеспечивающего желаемую селективность.Эта асимметрия очень желательна, но остается еще много проблем, связанных с тем, как получить контролируемые структуры с желаемыми свойствами и масштабируемыми возможностями. Обычные полимеры, используемые для изготовления мембран, включают ацетат целлюлозы (CA), полиэфирсульфон (PES), полисульфон (PSf), поливинилиденфторид (PVDF), полиакрилонитрил (PAN), политетрафторэтилен (PTFE), поли- (1,4- фениленовый эфир), эфирсульфон (PPEES), сульфированный поли (эфирный эфир кетон) (SPEEK), поли (п-фениленсульфид) (PPS), полипропилен (PP), поликарбонат (PC), поли (диметилсилоксан) (PDMS) , блок-амид простого полиэфира (PEBAX), полиимиды (PI), полиэтилен сверхвысокой молекулярной массы (UHMWPE) и другие.Некоторые характеристики полимера принимаются во внимание в отношении конкретных применений мембран [11,12,13,14,15], таких как термическая, химическая и механическая стабильность, а также гидрофобность / гидрофильность. Например, гидрофильные полимеры, такие как поливиниловый спирт (ПВС), являются предпочтительным выбором, когда речь идет о первапорации [16] или очистке сточных вод, содержащих масло [17].

Обычные полимеры, используемые для изготовления мембран, включают ацетат целлюлозы (CA), полиэфирсульфон (PES), полисульфон (PSf), поливинилиденфторид (PVDF), полиакрилонитрил (PAN), политетрафторэтилен (PTFE), поли- (1,4- фениленовый эфир), эфирсульфон (PPEES), сульфированный поли (эфирный эфир кетон) (SPEEK), поли (п-фениленсульфид) (PPS), полипропилен (PP), поликарбонат (PC), поли (диметилсилоксан) (PDMS) , блок-амид простого полиэфира (PEBAX), полиимиды (PI), полиэтилен сверхвысокой молекулярной массы (UHMWPE) и другие.Некоторые характеристики полимера принимаются во внимание в отношении конкретных применений мембран [11,12,13,14,15], таких как термическая, химическая и механическая стабильность, а также гидрофобность / гидрофильность. Например, гидрофильные полимеры, такие как поливиниловый спирт (ПВС), являются предпочтительным выбором, когда речь идет о первапорации [16] или очистке сточных вод, содержащих масло [17].Свойства поли (винилового спирта)

Синтетические способы получения поливинилового спирта сообщались с 1920-х годов от Herrmann и Haehnel [18] путем омыления поли (виниловых эфиров) и в 1930-х годах Herrmann, Haehnel и Берг [19] путем переэтерификации. С тех пор были предложены различные способы получения, в то время как в промышленных масштабах большая часть ПВС производится путем полимеризации сложных или простых виниловых эфиров (обычно винилацетата) с последующим омылением или переэтерификацией. Гидролиз поливинилацетата (ПВС) до ПВС можно проводить в растворе, суспензии или эмульсии с щелочными или кислотными катализаторами. Предпочтительным процессом является переэтерификация в метаноле в присутствии каталитических количеств метоксида натрия [20].В действительности ПВС представляет собой сополимер, состоящий из гидроксильных и ацетильных звеньев, оставшихся от неполного гидролиза исходного поливинилацетата. Следовательно, полимеры с более чем 50% гидроксильных групп считаются поливиниловыми спиртами, а полимеры с более чем 50% ацетильных групп — поливинилацетатами. Процентное содержание групп ОН– (% моль) в конечном продукте также называется степенью гидролиза (DH), и от этого во многом зависят свойства ПВС. Типичные коммерческие степени гидролиза составляют 70–72% моль, 87–89% моль и 99 +% моль (полностью гидролизованный).

С тех пор были предложены различные способы получения, в то время как в промышленных масштабах большая часть ПВС производится путем полимеризации сложных или простых виниловых эфиров (обычно винилацетата) с последующим омылением или переэтерификацией. Гидролиз поливинилацетата (ПВС) до ПВС можно проводить в растворе, суспензии или эмульсии с щелочными или кислотными катализаторами. Предпочтительным процессом является переэтерификация в метаноле в присутствии каталитических количеств метоксида натрия [20].В действительности ПВС представляет собой сополимер, состоящий из гидроксильных и ацетильных звеньев, оставшихся от неполного гидролиза исходного поливинилацетата. Следовательно, полимеры с более чем 50% гидроксильных групп считаются поливиниловыми спиртами, а полимеры с более чем 50% ацетильных групп — поливинилацетатами. Процентное содержание групп ОН– (% моль) в конечном продукте также называется степенью гидролиза (DH), и от этого во многом зависят свойства ПВС. Типичные коммерческие степени гидролиза составляют 70–72% моль, 87–89% моль и 99 +% моль (полностью гидролизованный). Растворимость ПВС в значительной степени зависит от DH, при этом полностью гидролизованные марки более трудно растворяются, обычно в горячей воде, чем более низкие степени гидролиза, дающие более вязкие водные растворы. Это явление объясняется сильными внутримолекулярными водородными связями, которые образуются у полностью гидролизованных марок, чем у нижних [21]. ПВС также растворим в полярных растворителях, таких как N-метил-2-пирролидон [22], диметилсульфоксид, диэтилентриамин, формамид, N, N-диметилформамид и триамид гексаметилфосфорной кислоты, глицерин (горячий) и пиперазин, в то время как он не растворяется в более низких концентрациях. спирты, тетрагидрофуран, диоксан, этиленгликольформ, кетоны, сложные эфиры, карбоновые кислоты и концентрированные водные растворы [23].Температура плавления

Растворимость ПВС в значительной степени зависит от DH, при этом полностью гидролизованные марки более трудно растворяются, обычно в горячей воде, чем более низкие степени гидролиза, дающие более вязкие водные растворы. Это явление объясняется сильными внутримолекулярными водородными связями, которые образуются у полностью гидролизованных марок, чем у нижних [21]. ПВС также растворим в полярных растворителях, таких как N-метил-2-пирролидон [22], диметилсульфоксид, диэтилентриамин, формамид, N, N-диметилформамид и триамид гексаметилфосфорной кислоты, глицерин (горячий) и пиперазин, в то время как он не растворяется в более низких концентрациях. спирты, тетрагидрофуран, диоксан, этиленгликольформ, кетоны, сложные эфиры, карбоновые кислоты и концентрированные водные растворы [23].Температура плавления ПВС составляет примерно 220–230 ° C для полностью гидролизованных марок и 180–190 ° C для частично гидролизованных. Аналогичный эффект наблюдается при температуре стеклования, которая находится в диапазоне 65–85 ° C, а температура разложения составляет 220–250 ° C.

Благодаря этим свойствам ПВС нашел свое применение в широком спектре областей техники, от биомедицины до строительства. Примерные области применения включают волокна, водорастворимую упаковку, защитный коллоид в эмульсии и суспензионную полимеризацию, клеи, проклейку, бумажную промышленность, тканевую инженерию [41], перевязку ран [42], контактные линзы, системы доставки лекарств [43,44,45,46] и ортопедия [47]. Практическое применение мембран на основе поливинилового спирта требует, чтобы они были сшиты перед использованием, чтобы сохранить структуру и механические свойства, особенно в процессах, связанных с водой; исследования также показали, что сшивание может оказывать минимальное влияние на термические и механические свойства или даже их ухудшение [48].Сшивание может осуществляться различными химическими или физическими путями [49,50,51]. Для химического сшивания требуются бифункциональные сшивающие реагенты [49], которые обычно включают глутаральдегид [52,53], как видно на рис. 4a, b, ацетальдегид, формальдегид и другие моноальдегиды.

Благодаря этим свойствам ПВС нашел свое применение в широком спектре областей техники, от биомедицины до строительства. Примерные области применения включают волокна, водорастворимую упаковку, защитный коллоид в эмульсии и суспензионную полимеризацию, клеи, проклейку, бумажную промышленность, тканевую инженерию [41], перевязку ран [42], контактные линзы, системы доставки лекарств [43,44,45,46] и ортопедия [47]. Практическое применение мембран на основе поливинилового спирта требует, чтобы они были сшиты перед использованием, чтобы сохранить структуру и механические свойства, особенно в процессах, связанных с водой; исследования также показали, что сшивание может оказывать минимальное влияние на термические и механические свойства или даже их ухудшение [48].Сшивание может осуществляться различными химическими или физическими путями [49,50,51]. Для химического сшивания требуются бифункциональные сшивающие реагенты [49], которые обычно включают глутаральдегид [52,53], как видно на рис. 4a, b, ацетальдегид, формальдегид и другие моноальдегиды. Реакция сшивания происходит в кислой среде, при этом обычно используются серная и соляная кислоты. Список общих сшивающих агентов, используемых для ПВС, можно увидеть в Таблице 1. Сшивающие агенты, используемые для поливинилового спирта (ПВС), адаптировано из [49].Поскольку некоторые из этих сшивающих агентов считаются токсичными, необходимо принять соответствующие меры, чтобы в конечном материале не было остатков. Реакции сшивания ПВС с некоторыми обычно используемыми кислотами [54] можно увидеть на рисунке 5. Другие методы сшивания включают метод замораживания / оттаивания [16], термообработку [55] и γ-облучение [56]. ПВС считается привлекательным благодаря следующим преимуществам: гидрофильность, водопроницаемость, хорошие механические свойства, термическая и химическая стойкость, противообрастающий потенциал и способность к образованию пленки.С другой стороны, ПВС проницаем для ионов, имеет высокую степень набухания, уплотняется под давлением и показывает низкую текучесть, когда он сильно сшит [40].

Реакция сшивания происходит в кислой среде, при этом обычно используются серная и соляная кислоты. Список общих сшивающих агентов, используемых для ПВС, можно увидеть в Таблице 1. Сшивающие агенты, используемые для поливинилового спирта (ПВС), адаптировано из [49].Поскольку некоторые из этих сшивающих агентов считаются токсичными, необходимо принять соответствующие меры, чтобы в конечном материале не было остатков. Реакции сшивания ПВС с некоторыми обычно используемыми кислотами [54] можно увидеть на рисунке 5. Другие методы сшивания включают метод замораживания / оттаивания [16], термообработку [55] и γ-облучение [56]. ПВС считается привлекательным благодаря следующим преимуществам: гидрофильность, водопроницаемость, хорошие механические свойства, термическая и химическая стойкость, противообрастающий потенциал и способность к образованию пленки.С другой стороны, ПВС проницаем для ионов, имеет высокую степень набухания, уплотняется под давлением и показывает низкую текучесть, когда он сильно сшит [40]. В этом контексте плотный (непористый) ПВС использовался в различные мембранные препараты на долгие годы. Основные области применения включают применение мембран на основе ПВС в первапорации [57] для дегидратации этанола [58,59,60,61,62,63], изопропанола [64], уксусной кислоты [65], смесей этиленгликоля [66] ], метанольные топливные элементы прямого действия [67], опреснение обратным осмосом [68], разделение CO 2 [69], в качестве мембраны из полимерного электролита [70,71], синтез биодизельного топлива [72], ионный обмен [73] и другие.Кроме того, поли (виниловый спирт) вызвал большой интерес исследователей в качестве мембраны для разделения, особенно при очистке воды из-за его низкой склонности к биообрастанию [74], известной проблемы, которая влияет на различные мембранные процессы [75].

В этом контексте плотный (непористый) ПВС использовался в различные мембранные препараты на долгие годы. Основные области применения включают применение мембран на основе ПВС в первапорации [57] для дегидратации этанола [58,59,60,61,62,63], изопропанола [64], уксусной кислоты [65], смесей этиленгликоля [66] ], метанольные топливные элементы прямого действия [67], опреснение обратным осмосом [68], разделение CO 2 [69], в качестве мембраны из полимерного электролита [70,71], синтез биодизельного топлива [72], ионный обмен [73] и другие.Кроме того, поли (виниловый спирт) вызвал большой интерес исследователей в качестве мембраны для разделения, особенно при очистке воды из-за его низкой склонности к биообрастанию [74], известной проблемы, которая влияет на различные мембранные процессы [75].3. Способы получения пористого поли (винилового спирта)

Chae et al. [103] сообщили о методе инверсии фаз для получения пористых мембран из ПВС с использованием воды в качестве растворителя и изопропилового спирта в качестве нерастворителя. Мембрана состоит из упакованных микросфер в результате кристаллизации, степень которой зависит от соотношения растворитель / нерастворитель.Способ приготовления был следующим: 1 мл водного раствора ПВС (с концентрацией 2, 4, 6, 8 или 10% ПВС) наливали в чашку Петри из полистирола (ПС), наполненную 20 мл изопропанола. Для сшивки образованной структуры в чашку Петри добавляли 3 мл глюдаральдегида (4 мас.%) И 0.5 мл соляной кислоты (35–37%) и оставляли на 12 ч. Изображения подготовленных образцов, полученные с помощью сканирующей электронной микроскопии (СЭМ), можно увидеть на рисунке 8. Было обнаружено, что цепи ПВС самоагрегируются в пористую структуру под влиянием диполь-дипольных взаимодействий в растворителе с низкой полярностью (рисунок 9). ), а пористость матриц, приготовленных из 4-10% растворов ПВС, оценивается в 67.6–14,9%. Ким и Ли [104] сообщили о приготовлении асимметричных мембранных структур из поливинилового спирта (99 +% гидролизована, Mw. 31 000–51 000) с использованием 2-пропанола в качестве нерастворителя и смеси N-метил- Было обнаружено, что 2-пирролидон и вода в качестве сорастворителя мембранной структуры от асимметричной, имеющей плотный слой, до однородной пористой, зависят от соотношения между NMP и водой.

Мембрана состоит из упакованных микросфер в результате кристаллизации, степень которой зависит от соотношения растворитель / нерастворитель.Способ приготовления был следующим: 1 мл водного раствора ПВС (с концентрацией 2, 4, 6, 8 или 10% ПВС) наливали в чашку Петри из полистирола (ПС), наполненную 20 мл изопропанола. Для сшивки образованной структуры в чашку Петри добавляли 3 мл глюдаральдегида (4 мас.%) И 0.5 мл соляной кислоты (35–37%) и оставляли на 12 ч. Изображения подготовленных образцов, полученные с помощью сканирующей электронной микроскопии (СЭМ), можно увидеть на рисунке 8. Было обнаружено, что цепи ПВС самоагрегируются в пористую структуру под влиянием диполь-дипольных взаимодействий в растворителе с низкой полярностью (рисунок 9). ), а пористость матриц, приготовленных из 4-10% растворов ПВС, оценивается в 67.6–14,9%. Ким и Ли [104] сообщили о приготовлении асимметричных мембранных структур из поливинилового спирта (99 +% гидролизована, Mw. 31 000–51 000) с использованием 2-пропанола в качестве нерастворителя и смеси N-метил- Было обнаружено, что 2-пирролидон и вода в качестве сорастворителя мембранной структуры от асимметричной, имеющей плотный слой, до однородной пористой, зависят от соотношения между NMP и водой. По мере увеличения отношения NMP структура сдвигалась к асимметричным структурам. Последовательный путь получения был следующим: 100 г 10% -ного по весу раствора ПВС в смеси сорастворителей получали путем перемешивания при 80 ° C в течение 12 часов.Полученные растворы выливали на стеклянную пластину при 25 ° C с помощью ножа для литья и погружали в изопропаноловую баню на 20 мин при 25 ° C. Ахмад и др. [105] приготовили асимметричные мембраны из ПВС (88% гидролизованный, 88000 Mw), используя деионизированную воду в качестве растворителя и смесь гидроксида натрия (4,0 мас.%) И сульфата натрия (8,0 мас.%) В качестве коагулянта аналогично предыдущим исследованиям [ 106]. Подготовленную мембрану затем сшили, используя глутаральдегид (10 г / л), сульфат натрия (45 г / л) и серную кислоту (5 г / л) в течение 0.Время реакции 5, 1,0, 1,5 и 2 ч. Хотя это не ясно из результатов электронной микроскопии, за счет увеличения времени реакции сшивания распределение пор по размерам стало более узким, в то время как средний размер пор также уменьшился, как показано на рисунках 10 и 11.

По мере увеличения отношения NMP структура сдвигалась к асимметричным структурам. Последовательный путь получения был следующим: 100 г 10% -ного по весу раствора ПВС в смеси сорастворителей получали путем перемешивания при 80 ° C в течение 12 часов.Полученные растворы выливали на стеклянную пластину при 25 ° C с помощью ножа для литья и погружали в изопропаноловую баню на 20 мин при 25 ° C. Ахмад и др. [105] приготовили асимметричные мембраны из ПВС (88% гидролизованный, 88000 Mw), используя деионизированную воду в качестве растворителя и смесь гидроксида натрия (4,0 мас.%) И сульфата натрия (8,0 мас.%) В качестве коагулянта аналогично предыдущим исследованиям [ 106]. Подготовленную мембрану затем сшили, используя глутаральдегид (10 г / л), сульфат натрия (45 г / л) и серную кислоту (5 г / л) в течение 0.Время реакции 5, 1,0, 1,5 и 2 ч. Хотя это не ясно из результатов электронной микроскопии, за счет увеличения времени реакции сшивания распределение пор по размерам стало более узким, в то время как средний размер пор также уменьшился, как показано на рисунках 10 и 11. Мембраны оценивали по потоку чистой воды с результаты показывают, что нет четкой взаимосвязи между размером пор и водопроницаемостью, скорее, взаимосвязь между гидрофильностью и потоком воды.Wang et al. [107] изучали влияние (а) химического сшивания глутаральдегидом и серной кислотой и (б) нагревания как методов последующей обработки пористых ПВС мембран. Литейный раствор представлял собой 10 мас.% ПВС (гидролиз 99%, степень полимеризации 1750) и 0,5 мас.% Полиэтиленгликоля (молекулярная масса 10 000). После дегазации (50 ° C в течение 12 ч) раствор выливали на стеклянную пластину и сразу же погружали в ацетон, где он оставался в течение 30 мин. Сшивающий раствор, содержащий глутаральдегид (3 мас.%) И серную кислоту (5 мас.%) В насыщенном растворе сульфата натрия (27.5%, 1 г / 100 г). Мембраны ПВС погружали в сшивающий раствор при 25 ° C на разное время (5, 10 и 30 мин), промывали деионизированной водой и сушили ацетоном. Термическую обработку проводили при 120 ° C в течение разной продолжительности (один, два и три часа).

Мембраны оценивали по потоку чистой воды с результаты показывают, что нет четкой взаимосвязи между размером пор и водопроницаемостью, скорее, взаимосвязь между гидрофильностью и потоком воды.Wang et al. [107] изучали влияние (а) химического сшивания глутаральдегидом и серной кислотой и (б) нагревания как методов последующей обработки пористых ПВС мембран. Литейный раствор представлял собой 10 мас.% ПВС (гидролиз 99%, степень полимеризации 1750) и 0,5 мас.% Полиэтиленгликоля (молекулярная масса 10 000). После дегазации (50 ° C в течение 12 ч) раствор выливали на стеклянную пластину и сразу же погружали в ацетон, где он оставался в течение 30 мин. Сшивающий раствор, содержащий глутаральдегид (3 мас.%) И серную кислоту (5 мас.%) В насыщенном растворе сульфата натрия (27.5%, 1 г / 100 г). Мембраны ПВС погружали в сшивающий раствор при 25 ° C на разное время (5, 10 и 30 мин), промывали деионизированной водой и сушили ацетоном. Термическую обработку проводили при 120 ° C в течение разной продолжительности (один, два и три часа). Мембраны оценивали по их водопроницаемости, морфологии и механическим свойствам. Химическое сшивание не оказало большого влияния на структуру мембран, тогда как термическая обработка увеличивала кристалличность и, таким образом, изменяла их морфологию.Chuang et al. [108] приготовили асимметричные ПВС (Mw 74,800) мембраны (рис. 12) и изучили эффект включения декстрана (Mw 12,000) и поливинилпирролидона (Mw 10,000) в раствор для отливки мембран. Мембраны были приготовлены с использованием воды в качестве растворителя и Na 2 SO 4 / KOH / H 2 O в качестве коагулянтной среды. декстран вызывал порообразование в верхнем слое мембраны.

Мембраны оценивали по их водопроницаемости, морфологии и механическим свойствам. Химическое сшивание не оказало большого влияния на структуру мембран, тогда как термическая обработка увеличивала кристалличность и, таким образом, изменяла их морфологию.Chuang et al. [108] приготовили асимметричные ПВС (Mw 74,800) мембраны (рис. 12) и изучили эффект включения декстрана (Mw 12,000) и поливинилпирролидона (Mw 10,000) в раствор для отливки мембран. Мембраны были приготовлены с использованием воды в качестве растворителя и Na 2 SO 4 / KOH / H 2 O в качестве коагулянтной среды. декстран вызывал порообразование в верхнем слое мембраны.Мембраны оценивали на их способность к ультрафильтрации в отношении отторжения декстрана и ПВП.

Эта же группа исследовала роль добавления уксусной кислоты в структуре ПВС-мембран [109]. Водные растворы ПВС, содержащие уксусную кислоту, погружали в коагуляционную среду Na 2 SO 4 / KOH / H 2 O, при этом было обнаружено очевидное влияние кислой кислоты на общую морфологию как следствие эффективности фильтрации. подготовленных мембран.Толщина плотного слоя уменьшалась за счет увеличения содержания кислоты. Причина этого наблюдения может быть найдена в увеличенном количестве H 3 O + , влияющем на кислотно-щелочное равновесие во время коагуляции. В исследовании M’Barki et al. [110], пористые мембраны были приготовлены путем индуцируемого температурой фазового зазубривания с ПВС 72% DH, выбранным из-за его низкой температуры помутнения (Tcp, 47 ° C для 10 мас.% Полимера). Микроструктура мембраны является результатом механизмов разделения фаз, происходящих за счет спинодального разложения.Авторы изучили фазовую диаграмму бинарного ПВС / воды (рис. 13), а также кинетику сшивания, чтобы определить желаемые условия приготовления мембраны. Для получения пористых мембран в раствор для отливки добавляли соляную или серную кислоту (ПВС 10 мас.% И глюдаральдегид 0,5 мас.%), И после 1 мин перемешивания его отливали на стеклянную подложку, которую помещали в нагретую подставку с требуемой температурой и контролируемой относительной влажностью среды на 15 мин.

подготовленных мембран.Толщина плотного слоя уменьшалась за счет увеличения содержания кислоты. Причина этого наблюдения может быть найдена в увеличенном количестве H 3 O + , влияющем на кислотно-щелочное равновесие во время коагуляции. В исследовании M’Barki et al. [110], пористые мембраны были приготовлены путем индуцируемого температурой фазового зазубривания с ПВС 72% DH, выбранным из-за его низкой температуры помутнения (Tcp, 47 ° C для 10 мас.% Полимера). Микроструктура мембраны является результатом механизмов разделения фаз, происходящих за счет спинодального разложения.Авторы изучили фазовую диаграмму бинарного ПВС / воды (рис. 13), а также кинетику сшивания, чтобы определить желаемые условия приготовления мембраны. Для получения пористых мембран в раствор для отливки добавляли соляную или серную кислоту (ПВС 10 мас.% И глюдаральдегид 0,5 мас.%), И после 1 мин перемешивания его отливали на стеклянную подложку, которую помещали в нагретую подставку с требуемой температурой и контролируемой относительной влажностью среды на 15 мин. После этого подготовленную мембрану снимали и сушили при 60 ° C. Результаты показали, что контроль сшивания был ключевым шагом к получению морфологии пористой мембраны (Рисунок 14). Исследования моделирования системы ПВС / вода, которые также были выполнены той же группой [111], показали, что моделирование показало, что начальная толщина раствора может оказывают значительное влияние на динамику образования мембраны, а также летучие компоненты катализатора, такие как соляная кислота. Дополнительный термодинамический анализ, обеспечивающий полезные оценки образования мембран смесей ПВС / вода / ДМСО, был выполнен Янгом и Чуангом [112] с использованием Теория тройного решения Флори – Хаггинса, указывающая на оптимальные соотношения, благоприятствующие расслоению системы.Интересные подходы к созданию пористых структур заключаются в использовании микрофлюидики [113] или сверхкритического CO 2 в качестве компонента в растворах полимеров [114]. Исследования, проведенные Reverchon et al.

После этого подготовленную мембрану снимали и сушили при 60 ° C. Результаты показали, что контроль сшивания был ключевым шагом к получению морфологии пористой мембраны (Рисунок 14). Исследования моделирования системы ПВС / вода, которые также были выполнены той же группой [111], показали, что моделирование показало, что начальная толщина раствора может оказывают значительное влияние на динамику образования мембраны, а также летучие компоненты катализатора, такие как соляная кислота. Дополнительный термодинамический анализ, обеспечивающий полезные оценки образования мембран смесей ПВС / вода / ДМСО, был выполнен Янгом и Чуангом [112] с использованием Теория тройного решения Флори – Хаггинса, указывающая на оптимальные соотношения, благоприятствующие расслоению системы.Интересные подходы к созданию пористых структур заключаются в использовании микрофлюидики [113] или сверхкритического CO 2 в качестве компонента в растворах полимеров [114]. Исследования, проведенные Reverchon et al. [115,116] сообщили о получении мембран из ПВС с помощью сверхкритического CO 2 с помощью инверсии фазы. Авторы сообщили о своих выводах в отношении условий приготовления, таких как концентрация полимера, соотношение этанола и CO 2 , температура и давление. Было обнаружено, что несколько морфологий достижимы с макропорами от 0.5–4 мкм и верхний слой, который является либо плотным, либо пористым, как видно на Рисунке 15 и Рисунке 16. Метод вспенивания газа был использован Narkkun et al. [117] для получения ПВС, функционализированного L-аргинином (средняя молекулярная масса 130 000 г, моль -1 и гидролизованный на 99%) с CO 2 , введенным в результате термического разложения бикарбоната натрия (NaHCO 3 ) при 130 ° C. Мембраны имели структуру со средним размером пор 32–56 мкм в зависимости от количества привитого L-аргинина.Wu et al. [118] сообщили о приготовлении композитной мембраны для ультрафильтрации из ПВС для обработки маслянистой воды путем сшивания ПВС с мембраной для микрофильтрации из смешанного эфира целлюлозы, и результаты показали, что полученная мембрана обладает превосходными противообрастающими свойствами против масла.

[115,116] сообщили о получении мембран из ПВС с помощью сверхкритического CO 2 с помощью инверсии фазы. Авторы сообщили о своих выводах в отношении условий приготовления, таких как концентрация полимера, соотношение этанола и CO 2 , температура и давление. Было обнаружено, что несколько морфологий достижимы с макропорами от 0.5–4 мкм и верхний слой, который является либо плотным, либо пористым, как видно на Рисунке 15 и Рисунке 16. Метод вспенивания газа был использован Narkkun et al. [117] для получения ПВС, функционализированного L-аргинином (средняя молекулярная масса 130 000 г, моль -1 и гидролизованный на 99%) с CO 2 , введенным в результате термического разложения бикарбоната натрия (NaHCO 3 ) при 130 ° C. Мембраны имели структуру со средним размером пор 32–56 мкм в зависимости от количества привитого L-аргинина.Wu et al. [118] сообщили о приготовлении композитной мембраны для ультрафильтрации из ПВС для обработки маслянистой воды путем сшивания ПВС с мембраной для микрофильтрации из смешанного эфира целлюлозы, и результаты показали, что полученная мембрана обладает превосходными противообрастающими свойствами против масла. Обработка эмульсий масло / вода была также были изучены с помощью высокопористых электропряденых ПВС мембран (сшивание с ГА в ацетоне) Wang et al. [119] с использованием различных марок ПВА. Эксперименты по ультрафильтрации проводились на каркасах, покрытых ПВС с слоем гидрогеля ~ 1.8 мкм (Рисунок 17) и по сравнению с покрытием Pebax 1074 с водным потоком PVA, достигающим 130 л / с и Pebax 57 л / с. Стабильность сшивки электропряденых ПВС-волокон лимонной кислотой была предложена в качестве многообещающей альтернативы ГА [120], в то время как Truong et al. [54] сообщили о сравнении стабильности сшивания при использовании лимонной кислоты (фиг. 18), малеиновой кислоты и ПАК с ПВС (молекулярная масса 100 000). Подготовленные мембраны были оценены в двух возможных областях применения: (а) для поглощения металлов в водных системах и (б) для адсорбции аммиака после декорирования мембран металлоорганическим каркасом бензол-1,3,5-трикарбоксилата меди (HKUST-1).О приготовлении гидрогелей ПВС методом замораживания и оттаивания впервые сообщил Пеппас [121, 122] в 1970-х годах.

Обработка эмульсий масло / вода была также были изучены с помощью высокопористых электропряденых ПВС мембран (сшивание с ГА в ацетоне) Wang et al. [119] с использованием различных марок ПВА. Эксперименты по ультрафильтрации проводились на каркасах, покрытых ПВС с слоем гидрогеля ~ 1.8 мкм (Рисунок 17) и по сравнению с покрытием Pebax 1074 с водным потоком PVA, достигающим 130 л / с и Pebax 57 л / с. Стабильность сшивки электропряденых ПВС-волокон лимонной кислотой была предложена в качестве многообещающей альтернативы ГА [120], в то время как Truong et al. [54] сообщили о сравнении стабильности сшивания при использовании лимонной кислоты (фиг. 18), малеиновой кислоты и ПАК с ПВС (молекулярная масса 100 000). Подготовленные мембраны были оценены в двух возможных областях применения: (а) для поглощения металлов в водных системах и (б) для адсорбции аммиака после декорирования мембран металлоорганическим каркасом бензол-1,3,5-трикарбоксилата меди (HKUST-1).О приготовлении гидрогелей ПВС методом замораживания и оттаивания впервые сообщил Пеппас [121, 122] в 1970-х годах. Недавно Ли и соавторы [123] сообщили о макропористом гидрогеле ПВС с улучшенными механическими свойствами благодаря добавлению агарозы (АГ) в качестве порообразователя. В исследовании утверждается, что водные гибриды, взаимодействующие с AG, могут способствовать образованию частиц льда и, следовательно, макропор. Путем введения AG кристалличность макропористых гидрогелей ПВС улучшается, а сетка гидрогеля усиливается за счет водородных связей, усиливая механическую жесткость.Сообщалось также, что пористые пленки получают травлением SiO 2 . По словам Ли и Вей [124], они диспергировали наночастицы в растворе ПВС, которые были залиты на стекло толщиной 250 мкм в течение ночи, а на следующий день высушенная мембрана была снята и отожжена в течение 2 ч при 160 ° C. под вакуумом. Для травления SiO 2 использовали 2 М раствор NaOH, в результате чего были получены пористые мембраны с регулируемым размером пор.

Недавно Ли и соавторы [123] сообщили о макропористом гидрогеле ПВС с улучшенными механическими свойствами благодаря добавлению агарозы (АГ) в качестве порообразователя. В исследовании утверждается, что водные гибриды, взаимодействующие с AG, могут способствовать образованию частиц льда и, следовательно, макропор. Путем введения AG кристалличность макропористых гидрогелей ПВС улучшается, а сетка гидрогеля усиливается за счет водородных связей, усиливая механическую жесткость.Сообщалось также, что пористые пленки получают травлением SiO 2 . По словам Ли и Вей [124], они диспергировали наночастицы в растворе ПВС, которые были залиты на стекло толщиной 250 мкм в течение ночи, а на следующий день высушенная мембрана была снята и отожжена в течение 2 ч при 160 ° C. под вакуумом. Для травления SiO 2 использовали 2 М раствор NaOH, в результате чего были получены пористые мембраны с регулируемым размером пор.4. Выводы и перспективы на будущее

Мембраны, особенно разработанные для очистки воды, как ожидается, в течение многих лет будут предметом научных исследований и промышленного развития из-за таких факторов, как изменение климата, загрязнение окружающей среды и рост населения. Пористые мембраны на основе ПВС будут и дальше разрабатываться за счет включения функциональных наноматериалов и поиска инновационных способов управления структурой пор, таких как микрофлюидика. В настоящее время ПВС является одним из предпочтительных полимеров, когда речь идет об обезвоживании методом первапорации. На рынке существуют различные типы коммерчески доступных мембран из ПВС с целью предоставить решения для обезвоживания или удаления метанола из смесей летучих органических соединений, и ожидается, что эта тенденция сохранится.Плотность сшивания, а также сшивающие агенты будут в авангарде исследований первапорации, направленных в конечном итоге на повышение термической эффективности процесса. Гидрофильные мембраны также будут в центре внимания исследователей в области ультрафильтрации, в основном из-за их высоких потоков, низкого загрязнения и отвода масла. Исходя из вышеизложенного, ПВС в настоящее время используется в промышленных масштабах в качестве селективного слоистого покрытия в различных полимерных мембранах на основе таких полимеров, как ПВДФ и ПСФ.

Пористые мембраны на основе ПВС будут и дальше разрабатываться за счет включения функциональных наноматериалов и поиска инновационных способов управления структурой пор, таких как микрофлюидика. В настоящее время ПВС является одним из предпочтительных полимеров, когда речь идет об обезвоживании методом первапорации. На рынке существуют различные типы коммерчески доступных мембран из ПВС с целью предоставить решения для обезвоживания или удаления метанола из смесей летучих органических соединений, и ожидается, что эта тенденция сохранится.Плотность сшивания, а также сшивающие агенты будут в авангарде исследований первапорации, направленных в конечном итоге на повышение термической эффективности процесса. Гидрофильные мембраны также будут в центре внимания исследователей в области ультрафильтрации, в основном из-за их высоких потоков, низкого загрязнения и отвода масла. Исходя из вышеизложенного, ПВС в настоящее время используется в промышленных масштабах в качестве селективного слоистого покрытия в различных полимерных мембранах на основе таких полимеров, как ПВДФ и ПСФ. Внедрение экологически чистых способов приготовления наряду с огромным прогрессом в синтезе совместимых с водой и экологически чистых наночастиц при получении мембран на основе ПВС может способствовать постоянно растущему беспокойству по поводу использования токсичных растворителей в промышленности. Добавление наночастиц вместе с новыми способами приготовления может улучшить свойства и долговечность ПВС-мембран, вводя их в новые захватывающие области. Для того чтобы ПВС стал успешным заменителем обычных используемых полимеров, необходимо добиться ряда улучшений, включая сопротивление механическому сжатию, постоянную селективность в различных рабочих средах, низкое загрязнение и улучшенные механические свойства.Интенсивные исследования, проводимые в настоящее время группами по всему миру, изучающими уникальные свойства PVA, обеспечивают успешные решения для вышеупомянутых аспектов.

Внедрение экологически чистых способов приготовления наряду с огромным прогрессом в синтезе совместимых с водой и экологически чистых наночастиц при получении мембран на основе ПВС может способствовать постоянно растущему беспокойству по поводу использования токсичных растворителей в промышленности. Добавление наночастиц вместе с новыми способами приготовления может улучшить свойства и долговечность ПВС-мембран, вводя их в новые захватывающие области. Для того чтобы ПВС стал успешным заменителем обычных используемых полимеров, необходимо добиться ряда улучшений, включая сопротивление механическому сжатию, постоянную селективность в различных рабочих средах, низкое загрязнение и улучшенные механические свойства.Интенсивные исследования, проводимые в настоящее время группами по всему миру, изучающими уникальные свойства PVA, обеспечивают успешные решения для вышеупомянутых аспектов.

Заявка на патент США для мата из рубленого волокна мокрой укладки для кровельного мата Заявка на патент (заявка № 20080299852 от 4 декабря 2008 г.

) ОБЛАСТЬ ТЕХНИКИ И ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ ИЗОБРЕТЕНИЯ

) ОБЛАСТЬ ТЕХНИКИ И ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ ИЗОБРЕТЕНИЯ Настоящее изобретение в целом относится к аппретирующему составу для стекловолокна и, более конкретно, к аппретирующему составу для армирующих волокон, не содержащему поливинилового спирта.Также предоставляется кровельный мат, образованный из армирующего волокнистого материала, покрытого проклеивающим составом.

УРОВЕНЬ ТЕХНИКИ Обычно стеклянные волокна формируются путем вытягивания расплавленного стекла в волокна через втулку или пластину с отверстиями и нанесения на волокна водной шлихтовальной композиции, содержащей смазочные вещества, связующие агенты и пленкообразующие связующие смолы. Проклеивающая композиция обеспечивает защиту волокон от истирания между нитями и способствует совместимости между стеклянными волокнами и матрицей, в которой стекловолокна должны использоваться.После нанесения аппретирующего состава волокна могут быть собраны в одну или несколько прядей и намотаны в упаковку или нарезаны во влажном состоянии и собраны. Собранные непрерывные пряди или рубленые пряди затем могут быть высушены, или рубленые пряди могут быть упакованы в их влажном состоянии как влажные рубленые пряди волокон (WUCS). Рубленые пряди могут содержать сотни или тысячи отдельных стекловолокон. Действия, предпринимаемые в сочетании с волокнами, зависят от конечного использования стекловолокна.

Собранные непрерывные пряди или рубленые пряди затем могут быть высушены, или рубленые пряди могут быть упакованы в их влажном состоянии как влажные рубленые пряди волокон (WUCS). Рубленые пряди могут содержать сотни или тысячи отдельных стекловолокон. Действия, предпринимаемые в сочетании с волокнами, зависят от конечного использования стекловолокна.

Мокрые рубленые волокна обычно используют в процессах мокрой укладки, в которых влажные рубленые волокна диспергируют в водной суспензии, содержащей поверхностно-активные вещества, модификаторы вязкости, пеногасители и / или другие химические агенты. Затем суспензию, содержащую рубленые волокна, перемешивают так, чтобы волокна рассредоточились по всей суспензии. Суспензия, содержащая волокна, наносится на движущееся сито, где значительная часть воды удаляется с образованием полотна. Затем наносят связующее, и полученный мат сушат, чтобы удалить оставшуюся воду и отвердить связующее.Формованный мат из нетканого материала представляет собой набор отдельных диспергированных стеклянных нитей.

Проклеивающая композиция, наносимая на влажные рубленые волокна, используемые в процессах мокрой укладки для формирования нетканых матов, обычно содержит поливиниловый спирт в качестве пленкообразующего агента. Поливиниловый спирт действует как технологическая добавка и защищает стекловолокно от разрушения во время формирования волокон. Однако после того, как волокна нарезаны и помещены в белую воду, поливиниловый спирт имеет тенденцию смывать волокна в белую воду.В белой воде поливиниловый спирт выпадает в осадок из раствора. Этот осадок может нанести ущерб производственной линии, так как осадок может засорить резервуары. В такой ситуации производственную линию необходимо остановить для очистки резервуаров и удаления осадка. Кроме того, поливиниловый спирт может вызывать проблемы при хранении, особенно в теплой среде. Когда вода испаряется из аппретирующей композиции, поливиниловый спирт имеет тенденцию образовывать пленку, покрывающую поверхность водной композиции внутри контейнера для хранения. Кроме того, большое количество гидроксильных групп, присутствующих в поливиниловом спирте, стимулирует нежелательную активность микробов в контейнерах для хранения.

Кроме того, большое количество гидроксильных групп, присутствующих в поливиниловом спирте, стимулирует нежелательную активность микробов в контейнерах для хранения.

Проклеивающие композиции, не содержащие поливиниловый спирт, для волокон, используемых в процессе мокрой укладки, в настоящее время существуют в данной области техники. Неограничивающие примеры таких проклеивающих композиций, не содержащих поливинилового спирта, представлены ниже.

Патент США. № 4461804, Motsinger, et al. раскрывает водную аппретирующую композицию, которая включает катионную смазку, амидное соединение и водорастворимый или диспергируемый полиол.Проклеивающая композиция используется для производства нитей из стекловолокна, измельченных во влажном состоянии, которые впоследствии используются для формирования нетканых матов из стекловолокна способом мокрой укладки. Вододиспергируемые или водорастворимые полиолы составляют основное количество твердых веществ аппретирующей композиции. Катионная смазка образует незначительное количество твердых частиц. Необязательно, в клеящую композицию могут быть включены один или несколько силановых связующих агентов.

Катионная смазка образует незначительное количество твердых частиц. Необязательно, в клеящую композицию могут быть включены один или несколько силановых связующих агентов.

Патент США. №№ 45 и 4681802, Gaa, et al. описывают лечебную композицию, которая включает (1) один или несколько растворимых, диспергируемых и / или эмульгируемых катионных лубрикантов, содержащих один или несколько первичных, вторичных и / или третичных аминов, (2) один или несколько водорастворимых поли (оксиэтилен-оксиалкиленов) сополимеры, имеющие молекулярную массу не менее 15000 и массовое отношение этиленоксида к гидрофобному алкиленоксиду в диапазоне от примерно 99 до 1, (3) один или несколько связывающих агентов, содержащих органический и неорганический полярный функциональный фрагмент, и (4 ) воды.Лечебная композиция также предпочтительно включает один или несколько крахмалов, которые менее чем полностью растворимы в холодной воде. Лечебный состав можно наносить на любой тип стекловолокна и использовать в процессе мокрой укладки.

Патент США. № 4681658, Hsu, et al. раскрывает стекловолокно, обработанное композицией, которая включает неионогенное поверхностно-активное вещество и поверхностно-активное вещество на основе катионной соли четвертичного аммония. Композиция может быть добавлена одновременно или последовательно с измельченными волокнами в водную среду (белая вода).В качестве альтернативы обрабатывающая композиция может быть нанесена на стеклянные волокна, из которых затем могут быть сформированы влажные или сухие рубленые стеклянные волокна. Когда композиция используется для обработки стекловолокна, в композицию добавляют носитель, такой как вода. В композицию необязательно могут быть включены один или несколько умеренно растворимых в воде, диспергируемых в воде или эмульгируемых в воде полиолов, таких как поливиниловый спирт. Обработанные стекловолокна используются для образования нетканых листовых матов любым известным способом, включая процесс мокрой укладки.Маты из стекловолокна могут использоваться в качестве замены войлока в черепице или для использования в сборных кровельных системах.

Патент США. № 4810576, Gaa, et al. описывает водную химическую обработку стекловолокна, которая содержит (1) негелированный полимер, способный образовывать пленку при температуре ниже температуры окружающей среды и имеющий молекулярную массу от не менее 100000 до 6000000, (2) один или несколько альдегидов. -конденсатные реагирующие полимерные агенты, (3) реагирующий с альдегид-конденсатом органосилановый связующий агент, (4) одно или несколько водорастворимых, диспергируемых или эмульгируемых катионных поверхностно-активных веществ-смазок, содержащих одну или несколько первичных, вторичных и / или третичных аминных групп, и ( 5) перевозчик.Лечебная композиция может быть приготовлена любым способом, известным в данной области техники, и нанесена на стекловолокно обычными методами. Обработанные стекловолокна могут быть использованы для образования нетканого листового мата из обработанных рубленых стекловолокон способом мокрой укладки.

Публикация патента США 2007/0059506, Hager, et al. раскрывает аппретирующую композицию, которая включает один или несколько пленкообразующих агентов (таких как полиуретановый пленкообразователь, полиэфирный пленкообразователь и / или пленкообразователь из эпоксидной смолы), по меньшей мере, одну смазку и, по меньшей мере, один силановый связующий агент (такой как аминосилановый или метакрилоксилановый связующий агент).При необходимости слабая кислота, такая как уксусная кислота, борная кислота, метаборная кислота, янтарная кислота, лимонная кислота, муравьиная кислота и / или полиакриловая кислота, может быть добавлена к клеевой композиции, чтобы способствовать гидролизу силанового связующего агента. Проклеивающий состав поддерживает целостность пучка во время формирования и последующей обработки пучков стекловолокна в процессе мокрой укладки с образованием мата из рубленых прядей.