Подробная инструкция для изготовления самодельной покрасочной камеры

Для ряда лакокрасочных материалов для совершения полимеризации требуется покрасочная камера. Что это за помещение, как его выбрать и что нужно для самодельного варианта будет рассказано далее.

Что такое покрасочная камера

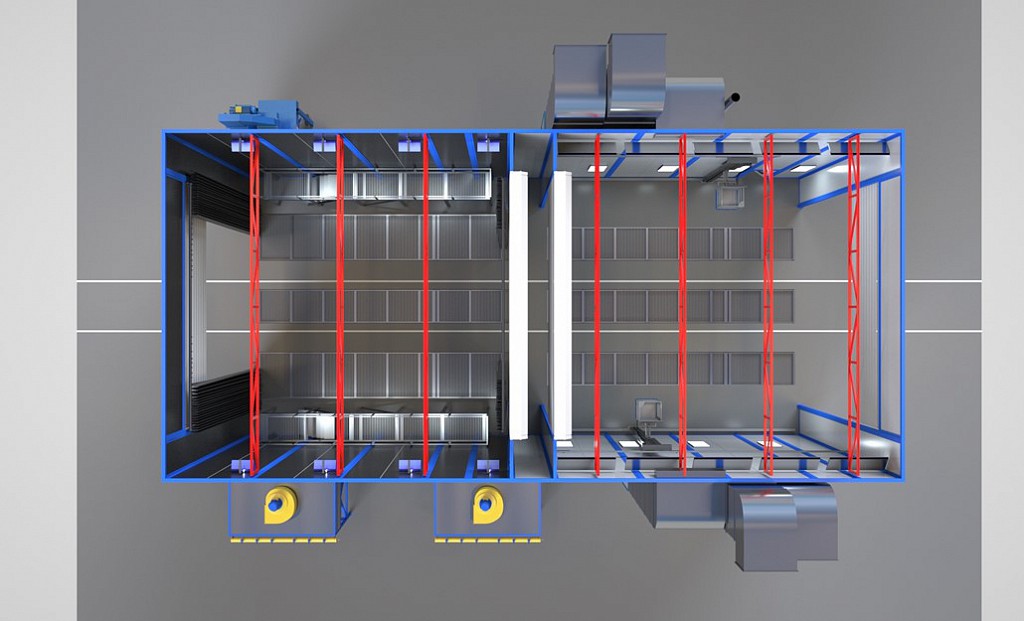

Окрасочно-сушильная камера часто применяется для покрасочных работ с легковыми и грузовыми автомобилями. Особенностью камеры служит наличие специальной системы вентилирования и регулировки температурных показателей.

Чтобы при окрашивании никакие мелкие частички не могли попасть на слой краски. А также при просушке создается необходимый температурный режим, чтобы процесс проходил правильно.

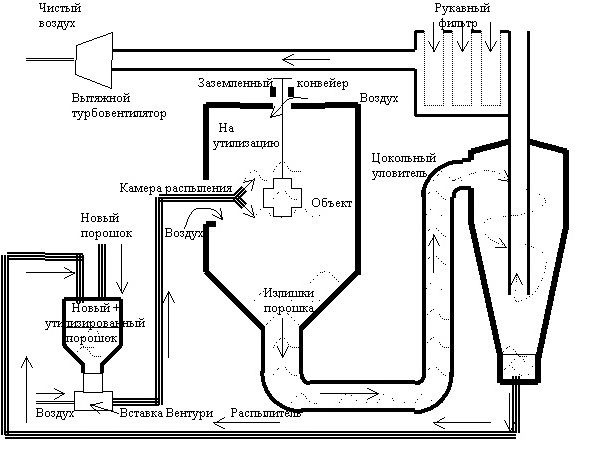

Камера полимеризации порошковой краски отличается специальной системой воздействия на слой, чтобы прочность сцепления состава была высокой.

Таким образом, камера для покраски это место, где создаются требуемые условия для нанесения и высыхания лакокрасочного материала. В зависимости от типа будут отличаться обустройство помещения.

В зависимости от типа будут отличаться обустройство помещения.

Камера полимеризации порошковой краски отличается специальной системой воздействия на слой, чтобы прочность сцепления состава была высокой.

Преимущества и функциональные особенности покрасочного бокса

Малярная камера для авто выделяется рядом плюсов перед работой в обычном гараже. Из-за специального обустройства исключается вероятность попадание пыли и иных загрязнений на основание, после нанесения краски, что очень важно при покрытии поверхности авто.

Также есть возможность создания самодельной камеры. Процесс не так сложен, если не нарушать технологию и учитывать требования к пожарной безопасности, то результат будет высокого уровня.

Из-за специального обустройства исключается вероятность попадания пыли и иных загрязнений на основание, после нанесения краски.

Разновидности

Оборудованное помещение может быть сделано по-разному, зависит требования к обустройству от того, что намерены красить. Это может автомобиль, мебель, иные детали. Например, есть камера для порошковой покраски. Поэтому нужно разбираться в разновидностях камер, чтобы выбрать подходящий вариант.

Это может автомобиль, мебель, иные детали. Например, есть камера для порошковой покраски. Поэтому нужно разбираться в разновидностях камер, чтобы выбрать подходящий вариант.

Оборудованное помещение может быть сделано по-разному, зависит требования к обустройству от того, что намерены красить.

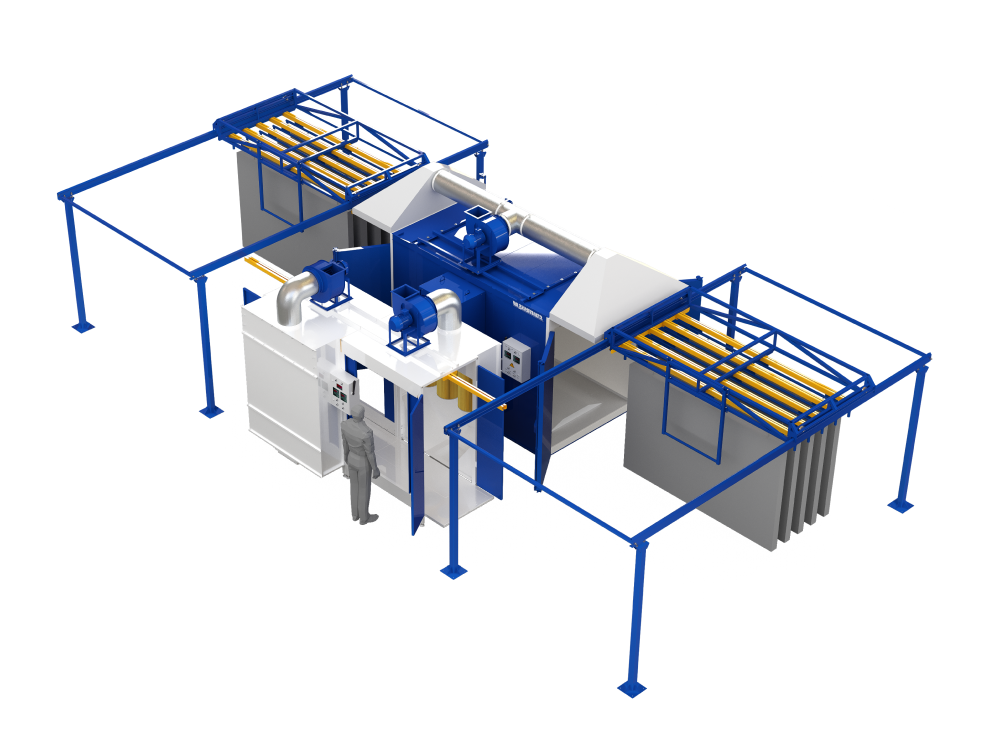

Порошковая

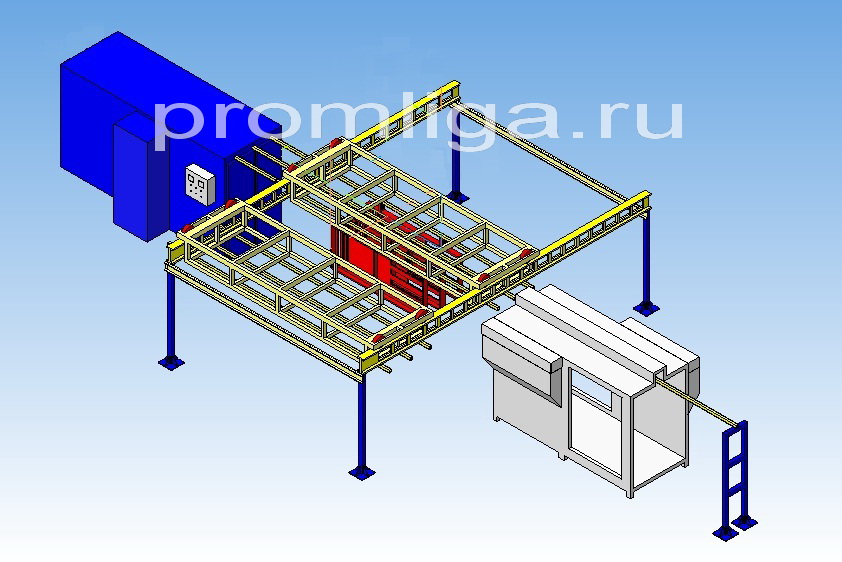

Камера для порошковой покраски должна быть оснащена освещением, транспортировочными элементами и пультом контроля и управления. Внешне это бокс из плотного металла, где проходит полимеризация порошковой краски, может быть облицован полимерными материалами.

Камера для порошковой покраски должна быть оснащена освещением, транспортировочными элементами и пультом контроля и управления.

Для мебели

На мебельных фабриках часто используются специальная окрасочная камера, где проходит все этапы окрашивания дерево. Так в ней проводится подготовка материала, его покраска и просушка. Есть разные типы помещений:

- Сухого типа;

- С водяной завесой;

- Избыточного давления.

На мебельных фабриках часто используется специальная окрасочная камера, где проходят все этапы окрашивания дерева.

Для деталей

Камера порошковой окраски либо другого вида окрашивания могут быть предназначены для разнообразных деталей, для которых требуется обеспечить оптимальные условия для работы. Чтобы создать нужные параметры санитарно-гигиенического труда и повышения производительности.

Камера порошковой окраски либо другого вида окрашивания могут быть предназначены для разнообразных деталей.

С водяной завесой

Малярная камера с водяной завесой, как и другие камеры, помогают удалить из воздуха вредные растворители, которые испаряются при напылении краски. В данном типе предусматривается три уровня очистки воздуха:

- Фронтальная водяная завеса;

- Внутренняя чистка воздуха;

- Сухая фильтрация.

Малярная камера с водяной завесой, как и другие камеры, помогают удалить из воздуха вредные растворители, которые испаряются при напылении краски.

Покрасочно-сушильная камера

Подобные камеры применяются для нанесения жидких лакокрасочных материалов. Чтобы обеспечить ровного распределение частичек краски на основании, создания оптимальных и безопасных условий для работы маляров. Также предотвращается попадание вредных веществ в окружающую среду.

Подобные камеры применяются для нанесения жидких лакокрасочных материалов.

Из полиэтилена

Полиэтилен используется специальный, он отличается способностью намагничивания, чтобы частички пыли удерживались на его поверхности. Так можно избежать их оседания на красочном слое. Матовая пленка натягивается на стены, обычно ее действия достаточно для покраски 10-12 авто.

Полиэтилен используется специальный, он отличается способностью намагничивания, чтобы частички пыли удерживались на его поверхности.

Что необходимо для создания покрасочной камеры

Покрасочная камера своими руками требует подготовки инструментов и материалов. Знание того, что понадобиться поможет составить смету работ. Так можно будет понять стоит ли заниматься процессом либо ограничиться арендой камеры. Перечень необходимых материалов:

Так можно будет понять стоит ли заниматься процессом либо ограничиться арендой камеры. Перечень необходимых материалов:

- Помещение с плотными стенами и полом;

- Вентиляция;

- Система фильтров;

- Тепловой генератор;

- Материал для покрытия стен;

- Арматурная решетка, чтобы закрыть полы.

Покрасочная камера своими руками требует подготовки инструментов и материалов.

Требования к покрасочной камере

Есть определённые требования, которые следует учитывать для создания качественной комнаты для проведения окрашивания:

- Создается качественное вентилирование и очистка воздуха;

- Регулировка температурных показателей, чтобы перепады не превышали 3 градусов при просушке;

- Хорошее освещение, чтобы видеть все изъяны;

- Соблюдение правил безопасности.

Важно сделать помещение герметичным, любой ветерок может сильно повлиять на температурный режим, что влечет образование изъянов.

Важно сделать помещение герметичным.

Система вытяжки и вентиляции в покрасочной камере

В камере помогают запустить требуемый воздушный поток в комнате, очистить его от загрязнений, устранить вредные вещества, имеющиеся в краске. Получить необходимые температуры для просушки.

В камере помогают запустить требуемый воздушный поток в комнате, очистить его от загрязнений, устранить вредные вещества, имеющиеся в краске.

Система фильтрации

Чтобы получить чистый воздушный поток, требуется создать фильтрационную систему. Он отвечает не только за попадание воздушных масс без различных частичек грязи, но также за вывод токсичных испарений из камеры при покраске.

Чтобы получить чистый воздушный поток, требуется создать фильтрационную систему.

Режим применения систем очистки и вентиляции

Очистка воздушных масс проходит три фильтра: грубая чистка, где убирается пыль и тяжелые частички; дочистка, фильтр находится за нагревательным элементом; тонкая чистка, которая располагается за воздуховодом.

Требуется устанавливать систему фильтрации так, чтобы замена фильтров проводилась легко.

Требуется устанавливать систему фильтрации так, чтобы замена фильтров проводилась легко.

Система обогрева

Температурные нормы работы должны соблюдаться, чтобы получить качественный результат не повергнуть маляра риску получить проблемы со здоровьем. Можно отметить следующее моменты по системе обогрева:

- Обычного отопления и электрических тэнов будет достаточно для зимнего периода;

- Тепловая пушка поможет прогреть помещение и потолочные зоны;

- Тепловой генератор необходим лишь при больших работах, иначе траты не оправдываются.

Температурные нормы работы должны соблюдаться, чтобы получить качественный результат, не повергнуть маляра риску получить проблемы со здоровьем.

Сушка

Сушка может быть воздушная либо инфракрасная. Первая подойдет для разового применения, отличается длительностью. Второй тип окупается, если собираются проводить постоянную покраску авто.

Инфракрасная сушка окупается, если собираются проводить постоянную покраску авто.

Обрешетка и напольное покрытие

Для камеры требуется создание траншей и готовом напольном покрытии, которое после накрывается решеткой. Так уровень пола должен увеличиться минимально на 15 сантиметров.

Для камеры требуется создание траншей на готовом напольном покрытии, которое после накрывается решеткой.

Освещение

Хороший свет позволит во время увидеть погрешность покраски. Требованием к данному оборудованию является обеспечение освещенности в 600-1000 люкс. Рекомендуется установить лампы дневного света.

Хороший свет позволит вовремя увидеть погрешность покраски.

Внутренняя отделка и обустройство

Для внутренней отделки желательно использовать негорючие материалы, чтобы соблюсти нормы безопасности. Так часто выбирается металлопрофиль. Также для теплоизоляционных работ выбираются негорючие материалы.

Для удобства работы выделяют зону для хранения необходимого оборудования и материалов.

Для внутренней отделки желательно использовать негорючие материалы, чтобы соблюсти нормы безопасности.

Этапы работ

Инструкция при самостоятельном создании камеры включает следующие этапы:

- Выбор помещения, измерение площади.

- Создание чертежа, плана, схем сборки.

- Монтаж вытяжки.

- Отделка стен, потолка пола.

- Установка мебели, оборудования.

Необходимо создать чертеж, план, схему сборки.

Камеры с водяной завесой

Подобное оборудование на строительном рынке представлено в нескольких вариациях. Выбор делается с учетом предметов, которые будут окрашиваться в них. Так могут быть камеры без боковых стен и пола, с активным водяным полом и стенками и т.д. Важно заранее решить, какие работы будут выполнять в камере.

Важно заранее решить, какие работы будут выполнять в камере.

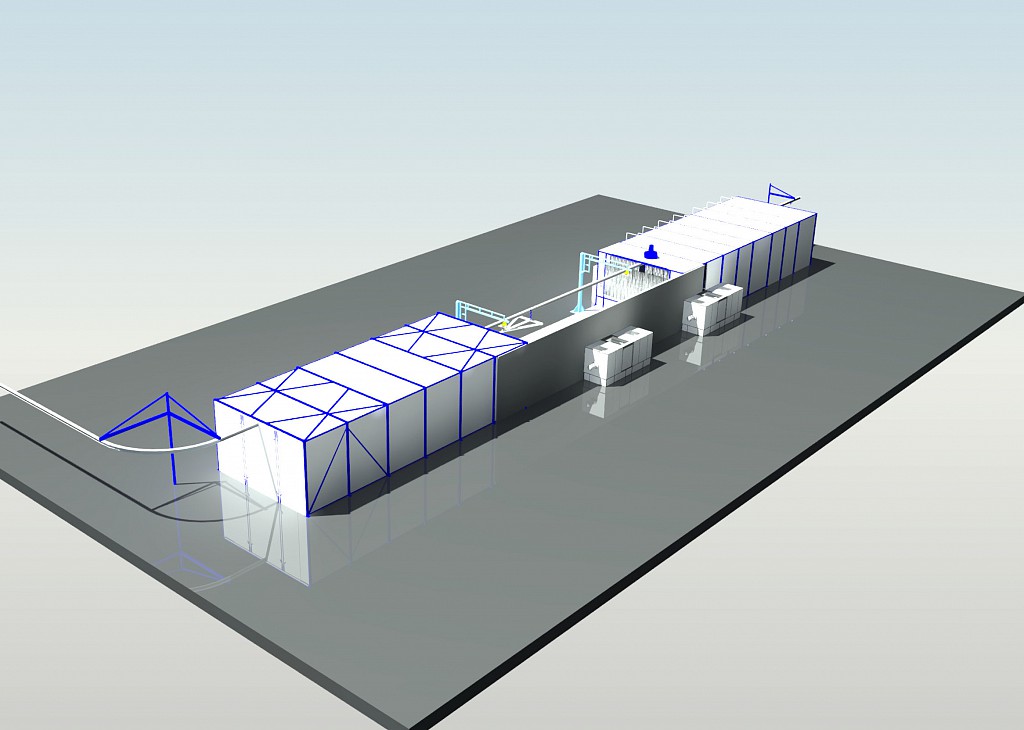

Чертежи

Чтобы верно организовать необходимые систему вентиляции и фильтрации требуется заранее подготовить чертеж помещения. Где будут учтены все необходимые моменты, готовые чертежи можно найти в интернете.

Где будут учтены все необходимые моменты, готовые чертежи можно найти в интернете.

Чтобы верно организовать необходимые систему вентиляции и фильтрации требуется заранее подготовить чертеж помещения.

Что нужно для организации работ

Для покрасочной работы готовится пульверизатор, красконагнетательный бак, насос, в список также входят:

- Сборник отходов краски;

- Осушитель воздуха;

- Компрессор;

- Весы;

- Иные вспомогательные элементы.

Для покрасочной работы готовится пульверизатор, красконагнетательный бак.

Расходные материалы

Чтобы проводить окрашивание автотранспортного средства, потребуется приобрести и другие расходные материалы. Необходимо заранее изучить их особенности.

Чтобы проводить окрашивание автотранспортного средства, потребуется приобрести и другие расходные материалы.

Картонный гофрированный фильтр

Необходим, чтобы уловить лак, краску и иные вещества в окрасочном тумане. Так отходы собираются, при этом воздействия на скорость воздушных масс не происходит.

Так отходы собираются, при этом воздействия на скорость воздушных масс не происходит.

Необходим, чтобы уловить лак, краску и иные вещества в окрасочном тумане.

Фильтр напольный в рулонах

Стекловолоконный материал, который впитывает мелкие частички тумана, по толщине лучшим будет 7-сантиметровый вариант. Удобен для использования, устойчивый к огню.

Стекловолоконный материал, который впитывает мелкие частички тумана, по толщине лучшим будет 7-сантиметровый вариант.

Стекловолокнистые фильтры в картонной рамке

Они подходят для сухих камер, ставятся во 2-м уровне фильтрации. Выделяются хорошей степенью чистки воздуха, долговечностью использования.

Они подходят для сухих камер, ставятся во 2-м уровне фильтрации.

Фильтры кокосово-волонистые для водяных кабин

Подходят для повышенной влажности, ставятся обычно для третей степени чистки воздуха. Их можно несколько раз промывать для обеспечения многоразовой работы.

Подходят для повышенной влажности, ставятся обычно для третей степени чистки воздуха.

Потолочный фильтр (для приточной вентиляции)

Требуются для третей стадии очистки всасываемого воздушного потока. Какой тип выбрать решают, основываясь на требованиях к чистоте воздуха. Также фильтр способствует выравниванию воздушных масс.

Требуются для третей стадии очистки всасываемого воздушного потока.

Липкое покрытие для защиты от пыли

Необходимо для удаления пылевых частичек в процессе сушки, окрашивании и шлифовки поверхности. Распределяется валиком по основанию, когда эффективность понизиться, делается новый слой.

Необходимо для удаления пылевых частичек в процессе сушки, окрашивании и шлифовки поверхности.

Средство для удаления краски из водяных кабин

Если ввести средство в водяную кабину, то свяжутся твердые частички материала, что поможет убрать отходы ЛКМ без слива воды из кабины. Так обеспечивается устранение резкого запаха от краски.

Если ввести средство в водяную кабину, то свяжутся твердые частички материала, что поможет убрать отходы ЛКМ без слива воды из кабины.

Камера порошковой краски либо иная окрасочная камера помогает обеспечить необходимые условия для качественного окрашивания, а также безопасной работы. С целью экономии можно сделать подобное помещение самостоятельно.

Видео: Покрасочная камера своими руками

Как сделать печь для порошковой покраски своими руками

Гусевский Андрей Анатольевич

Заводская печь для работы с порошковыми красками

На любом производстве, покраске готовых изделий уделяется особенно пристальное внимание. Она выполняет не только декоративные функции, но и защитные, особенно если говорить о современных полимерных красках, которые во многом опережают своих конкурентов по качеству и долговечности.

В этой статье мы поговорим о том, как собрать печь для порошковой покраски своими руками, и нужно ли это вообще.

Содержание статьи

- Порошковые полимеры

- Работа с красками

- Изготовление печи

- Каркас

- Тэны и регуляторы

- Вытяжки

- Проба печи

Порошковые полимеры

На фото порошковые полимерные краски

Технология окраски порошковыми материалами, известна примерно с середины прошлого столетия, но в нашу страну она пришла значительно позже, и сразу завоевала популярность как среди специалистов, так и среди заказчиков.

На сегодняшний день, самые крупные производители порошковых красок находятся в Америке, потому и цена материала может многих отпугнуть, но мастера быстро поняли, как удешевить процесс и сэкономить на производственных мощностях, при этом, не потеряв в качестве.

Одно из таких новшеств самостоятельное изготовление печи для порошковой окраски. Процесс это не сложный, хотя и требует определённых знаний в электрике и конструировании.

Работа с красками

Аппарат для распыления порошковых красок

Как мы уже говорили выше, производство порошковых красок в России пока только развивается, но уже сегодня есть несколько брендов, которые не уступают по качеству иностранным аналогам, хотя если отталкиваться от цены, то разница будет небольшая, как не отличается и способ нанесения самих полимеров на металл.

Главное отличие нанесения порошковых красок от, привычных, жидких, заключается в том, что тут необходим специальный краскопульт. Который помимо распыления, заряжает частицы краски положительным электрическим зарядом. В то время как само изделие заземляется и соответственно имеет отрицательный заряд.

Благодаря этому, порошок при попадании на металл, проникает в молекулярную структуру и как бы становится единым целым с изделием, поэтому у такого способа окраски можно выделить целый ряд преимуществ:

- Устойчивость покрытия к механическим воздействиям. Изделие окрашенное порошковым полимером может сгибаться, а покрытие при этом остаётся цельным.

- Внешний вид изделия. Порошковые краски дают гладкость покрытия и блеск, которого практически невозможно добиться с другими материалами.

- Долговечность покрытия, которая достигается за счёт прогревания металла и адгезии на молекулярном уровне.

Конечно, можно выделить и ряд минусов, но все они связаны с технической стороной вопроса:

- Сложный процесс нанесения, предусматривающий несколько этапов, каждый из которых занимает определённое время.

- Инструкция по работе с порошковыми красителями предусматривает наличие дорогостоящего оборудования. И если, камеру можно сделать самостоятельно. То вот краскопульт и комплектующие для печи, придётся приобретать отдельно.

- Так как производство порошковой краски очень дорогой процесс, а сами работы по нанесению занимают много времени, то и изделие, покрытое этим материалом, значительно возрастает в цене.

А наглядно понять весь процесс окрашивания, можно посмотрев видео в этой статье.

Изготовление печи

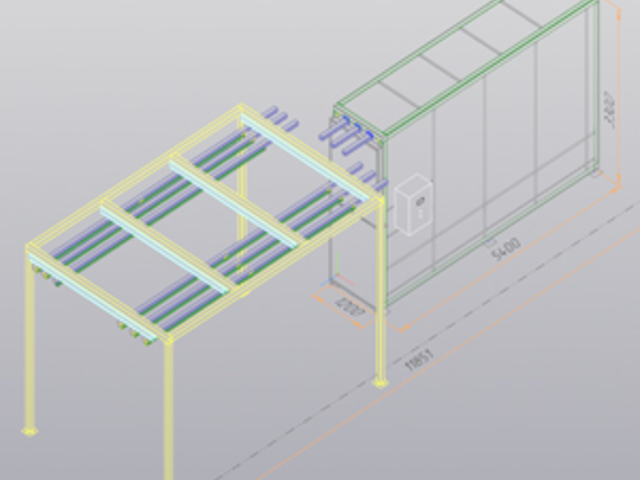

Печь заводского производства

Начинать изготовление печи полимеризации порошковой краски следует с расчётов и чёткого понимания того, что в этой печи будет окрашиваться. Размеры – очень важное значение, так как чем больше печь, тем больше энергозатрат потребуется на её прогрев, а так же больше времени будет уходить на набор оптимальной температуры.

С другой стороны, камера должна вмещать в себя все окрашиваемые изделия таким образом, чтобы они не соприкасались друг с другом.

Совет! Изготавливать камеру для одноразовой покраски нецелесообразно, гораздо проще будет заказать эту работу у специалистов.

К примеру, сегодня, порошковыми красками часто красят автомобили, а следовательно и камера должна вмещать машину целиком, и при этом чтобы с каждой стороны оставался запас не менее чем 30-50 сантиметров.

Если с этим вопросом вы определились, то следующий этап – это составление списка всего, что понадобится:

- Профильная труба, не менее чем 40 на 20 мм, для создания каркаса.

- Базальтовая вата, толщиной 50 мм.

- Листы оцинкованной стали.

- Вентилятор двойного действия с протоками для циркуляции воздуха внутри камеры распределения температуры по всему объёму.

- Тэны нагревательные из расчёта, чтобы температура в камере поднималась до 200 градусов. За точными расчётами количества тэнов лучше обратиться к специалистам.

- Блок управления с терморегулятором и термостатом.

- Две термопары для замеров температуры внизу и вверху камеры.

Каркас

Каркас из металлических профильных труб

Каркас изготавливается из профильной трубы таким образом, чтобы внутрь возможно было заложить листы базальтовой ваты. В качестве материала можно использовать трубу любого размера, главное, помнить, что чем толще слой утеплителя, тем быстрее и дольше, температура будет удерживаться внутри камеры.

Дверь короба, так же сваривается из профилей и утепляется, помимо этого необходимо предусмотреть задвижку, которая будет не только удерживать дверь в закрытом положении, но и прижимать её плотно к самому коробу.

Камера с утеплителем из базальтовой ваты

Когда каркас собран, его необходимо обшить снаружи металлическими листами, что бы у утеплителя была опора. Базальтовая вата прокладывается во все пустоты, и чем плотнее она будет уложена, тем лучше печь будет держать температуру.

После утепления, обшивается оцинковкой внутренняя сторона короба и двери. Каркас готов, и пришло время установки навесного оборудования.

Тэны и регуляторы

Установка тэнов

На этом этапе, лучше всего обратиться за помощью к специалистам электрикам. Высокая температура внутри печи достигается за счёт большой мощности в сети, соответственно и нагрузка будет колоссальная. Лучше всего, если устанавливаемое оборудование будет подключено к двум фазам, то есть в сети должно быть не бытовые 220 вольт, а промышленные 380.

После крепления тэнов и вывода проводов наружу, устанавливаются термопары, причём одна ставится максимально высоко к потолку, а вторая у задней стенки на полу. Таким образом, две термопары будут давать разные показания, а автоматика вычислять среднюю температуру в камере.

Тэны и термопары подключаются к датчикам и к сети. Нагреватель готов, и осталось закрыть тэны ещё одним листом оцинковки. Это обезопасит окрашиваемое изделие от неравномерного прогрева и соприкосновения с оголёнными электрическими проводами.

Важно! Перед тем ка зашить тэны листом, нужно обязательно проверить работу всех приборов и оборудования. Каждый тэн должен нагреваться равномерно, а автоматика выключать их при наборе нужной температуры.

Вытяжки

Улитка для принудительной вентиляции

Принудительная циркуляция воздуха необходима для равномерного прогрева камеры. Сам вентилятор должен располагаться снаружи, и иметь два входа внутрь камеры: один, более широкий сверху, для забора воздуха, а второй узкий, снизу, для впрыска обратно. Мощность самого вентилятора подбирается индивидуально в зависимости от размеров камеры.

Когда исправность всего оборудования проверена, под потолком устанавливаются вешала, на которые будут подвешиваться окрашенные изделия, и можно переходить к пробной полимеризации.

Проба печи

Готовая печь полимеризации изготовленная самостоятельно

Перед тем, как испытывать печь на окрашенном изделии, её необходимо прогреть несколько раз, чтобы металл каркаса при нагреве принял свою форму, к тому же, это позволит выявить все возможные дефекты и неполадки. Главное свойство печи – это сохранение температуры внутри на заданном уровне, а следовательно автоматике нужно уделить особенно пристальное внимание.

Главное свойство печи – это сохранение температуры внутри на заданном уровне, а следовательно автоматике нужно уделить особенно пристальное внимание.

Важно! При открывании двери в нагретую камеру, температура падает в несколько раз, поэтому чтобы избежать лишних затрат на электричество, помещать изделия внутрь нужно очень быстро, но при этом аккуратно, чтобы не повредить покрытие, которое ещё не успело затвердеть.

После того, как испытание печи проведены, и всё оборудование работает в штатном режиме, можно попробовать первое окрашенное изделие.

Тут важно помнить, что в зависимости от вида покрытия, для полимеризации требуется разная температура:

- Первый слой, грунт – 170 градусов.

- Второй слой, краска – 190 градусов.

- Третий слой, лак – 200 градусов.

Застывание каждого слоя длится от 15 минут до часа, после чего температура в печи должна самостоятельно упасть примерно до 100 градусов, после чего изделие можно вынимать, а окончательное остывание происходит уже при комнатной температуре. Как видно, ничего сложного в самостоятельном изготовлении печи для полимерных порошковых красок нет, главное, правильно всё рассчитать и строго соблюдать технологию окрашивания.

Как видно, ничего сложного в самостоятельном изготовлении печи для полимерных порошковых красок нет, главное, правильно всё рассчитать и строго соблюдать технологию окрашивания.

Практическое руководство для домашнего мастера

В комплект порошковой окраски Harbour Freight входит почти все необходимое. Вам понадобится электрическая духовка, очиститель или препарат для металла и твердый порошок выбранного вами цвета.

«Порошковое покрытие» часто рекламируется как одно из преимуществ и особенностей всякий раз, когда производитель описывает свои последние продукты. Хотя мы часто слышим этот термин, не многие люди действительно понимают, что такое порошковая окраска, и меньше людей осознают, что этот процесс можно выполнять дома с отличными результатами.

Порошковое покрытие более прочное, чем лакокрасочное покрытие на основе растворителей, требует очень небольшого обучения или практики, а стоимость очень конкурентоспособна по сравнению с красками. Для тех, кто делает все своими руками, более прочное покрытие с улучшенной защитой от коррозии легко достигается с помощью одного из комплектов для домашнего использования, доступных сейчас на рынке. Мы собираемся снять покрытие и показать вам, как это делается.

Мы собираемся снять покрытие и показать вам, как это делается.

Почему лучше?

Сухое порошковое покрытие не зависит от испарения растворителей для создания прочного покрытия. Краски на основе растворителей, с другой стороны, должны иметь это испарение, чтобы приклеиться к поверхности покрываемого материала. Во многих случаях процесс испарения происходит быстрее, чем предполагалось производителем краски, что приводит к проблемам с пористостью покрытия.

Многие любители предпочитают использовать уайт-спирит для очистки поверхности металла перед стерилизацией. Мы решили использовать ацетон, потому что, как и уайт-спирит, он не оставляет следов.

Проблемы с пористостью, вызванные испарением растворителя, не позволяют покрытию прочно сцепиться со всей основой окрашенной поверхности. Поэтому химикаты или коррозия могут попасть под покрытие и способствовать коррозии металла под краской.

Сухое порошковое покрытие прочнее и устойчивее к сколам, что делает это покрытие идеальным для деталей, подвергающихся воздействию более агрессивных сред, таких как, например, опорные пластины тормозов.

Крайне важно очистить каждый дюйм детали, на которую будет нанесено порошковое покрытие.

Поскольку порошковое покрытие представляет собой твердое вещество, его можно наносить более интенсивно, чем жидкие краски, не беспокоясь о потеках, каплях или потеках. Жидкая краска имеет тенденцию быть жидкой вблизи краев или изгибов поверхности. Порошковая краска равномерно растекается при нагреве, поэтому не остается участков с неравномерным покрытием.

Краска обычно наносится в несколько слоев, причем два прохода являются абсолютным минимумом для приемлемого покрытия. Порошковое покрытие может наноситься электростатическим распылением толщиной от одного до шести миллиметров за один проход.

Мы обнаружили, что проще всего положить детали на решетку духовки, чтобы свести к минимуму перемещение деталей и риск стряхивания порошка.

Итак, совершенно очевидно, что порошковое покрытие более безопасно для окружающей среды, конкурентоспособно по цене, обеспечивает более прочное покрытие и лучшую защиту. Что нужно сделать, чтобы воспользоваться этим технологическим чудом?

Что нужно сделать, чтобы воспользоваться этим технологическим чудом?

Как наносить порошковое покрытие

На рынке представлено несколько комплектов порошкового покрытия для дома, но одним из самых доступных является комплект, продаваемый Harbour Freight Tools. По цене 80 баксов, это комплект, с которым может справиться почти каждый домашний мастер. Нашим самым большим вопросом было: просто потому, что он доступен, будет ли он работать так, как мы ожидали? Мы были настроены выяснить это.

Нанесение твердого порошкового покрытия оказалось проще, чем ожидалось. Порох вырывался из конца ружья в пороховом облаке.

Существуют некоторые разумные меры предосторожности, которые следует принять или понять, прежде чем приступать к порошковой окраске:

1) Мелкий порошок легко воспламеняется, когда находится в воздухе. Пыль любого вида легко воспламеняется. Это причина того, что зернохранилища на Среднем Западе время от времени взрываются. Кукурузная пыль попадает в воздух и подвергается воздействию открытого пламени. Мелкие частицы порошкового покрытия можно защитить, не распыляя вблизи открытого огня или источников воспламенения.

Кукурузная пыль попадает в воздух и подвергается воздействию открытого пламени. Мелкие частицы порошкового покрытия можно защитить, не распыляя вблизи открытого огня или источников воспламенения.

2) Поражение электрическим током. Пистолет-распылитель для порошковой окраски использует электричество для придания электростатического заряда сухому порошку. Этот заряд обеспечивает эмиттер на пистолете-распылителе. Прикосновение к излучателю может привести к неприятному поражению электрическим током. Людям с электрическими медицинскими устройствами (кардиостимуляторами/дефибрилляторами) следует избегать использования пистолета-распылителя для порошковой окраски.

Нам пришлось хорошенько осмотреться, чтобы убедиться, что эта часть полностью закрыта.

3) Опасность при вдыхании. Сухой порошок представляет собой мелкодисперсное вещество, которое может легко вдохнуть любой человек, находящийся в зоне распыления. Для защиты легких можно надевать простую маску для защиты от пыли, но в зоне отверждения порошкового покрытия в печи следует надевать угольный респиратор для защиты от выделения газов.

Распаковка

Комплект порошковой окраски Harbour Freight состоит из пистолета-распылителя, встроенного фильтра, рассеивающих наконечников, ножного переключателя, порошковых бачков, электрического трансформатора и кабеля с зажимом заземления. Вам понадобится подача воздуха, обеспечивающая постоянное давление воздуха от 10 до 15 фунтов на квадратный дюйм, и источник тепла, способный поддерживать температуру от 300 до 500 градусов по Фаренгейту для отверждения покрытия. Газовые печи неприемлемы для использования в качестве источника тепла. Помимо токсичности, пары отверждения могут быть взрывоопасными. Таким образом, никогда не используйте электрическую духовку, которая также используется для приготовления пищи, так как это может привести к перекрестному загрязнению пищи.

Было несколько мест, которые нужно было подправить, прежде чем мы отправили деталь в печь.

Подготовка

Мы настоятельно подчеркиваем, что начинающий специалист по порошковой окраске должен выбирать детали, которые не требуют разборки для нанесения покрытия. Начните с таких деталей, как ручки и рычаги переключения передач, эмблемы или другие простые цельные детали. Первой реальной частью операции должна быть тщательная очистка деталей, на которые будет нанесено покрытие, чтобы удалить грязь, жир, масло или загрязнения. Как и в живописи, подготовка является ключом к конечному результату.

Начните с таких деталей, как ручки и рычаги переключения передач, эмблемы или другие простые цельные детали. Первой реальной частью операции должна быть тщательная очистка деталей, на которые будет нанесено покрытие, чтобы удалить грязь, жир, масло или загрязнения. Как и в живописи, подготовка является ключом к конечному результату.

Подготовка детали продолжается удалением предыдущего покрытия и ржавчины. Избегайте обращения непосредственно к пескоструйной машине, если только деталь не выдержит жесткой обработки, которую произведет пескоструйная обработка. Большинство опытных специалистов по порошковой окраске в домашних условиях используют химический растворитель, который безопасен для детали. Это особенно хорошо работает, если предыдущее покрытие было порошковым, потому что пескоструйное порошковое покрытие может быть очень абразивным по отношению к любым необработанным участкам деталей. Цель здесь состоит в том, чтобы получить гладкую металлическую поверхность детали.

Печь должна быть предназначена для использования в качестве торгового оборудования и не использоваться для приготовления пищи. Химические вещества и пары, выделяемые порошком при высыхании, не одобрены FDA и могут быть опасными.

Химические вещества и пары, выделяемые порошком при высыхании, не одобрены FDA и могут быть опасными.

Если вы планируете подвергнуть пескоструйной обработке деталь, на которую нужно нанести покрытие, имейте в виду, что вам нужно только удалить предыдущее покрытие и создать текстуру для сцепления нового покрытия. Пескоструйная обработка со слишком высоким давлением воздуха или средами со слишком сильными абразивными характеристиками может оставить дефекты поверхности, которые вызовут гребни в покрытии. Механически обработанные поверхности, такие как отверстия тормозных цилиндров, не должны подвергаться струйной очистке и должны быть замаскированы перед пескоструйной обработкой.

Использование новых пескоструйных материалов предотвратит загрязнение грязными материалами и приведет к плохому результату. После того, как деталь была зачищена и очищена или подвергнута пескоструйной обработке, с ней нельзя браться голыми руками. Чистые перчатки следует надевать при прикосновении к деталям, подлежащим покрытию. Хорошая промывка денатурированным спиртом для удаления пескоструйной пыли поможет привести деталь в форму для следующего шага.

Хорошая промывка денатурированным спиртом для удаления пескоструйной пыли поможет привести деталь в форму для следующего шага.

Предварительный нагрев

В этот момент деталь должна быть снята до чистого металла. В металлах есть поры, а некоторые металлы, например чугун, очень пористые. Эти поры могут поглощать масла из окружающей среды или производственного процесса при их изготовлении. Нагрев детали (предварительный обжиг) при более высокой температуре нагревает масла внутри металла и вытягивает их наружу. Это видно во время процесса предварительного обжига по дыму, идущему от нагретой детали.

Наша первая попытка вышла из духовки с небольшим количеством апельсиновой корки на поверхности. При распылении легко нанести слишком много порошка, что оставит такой вид.

Без удаления этих масел на покрытии могут образоваться пузырьки или неровности при нагревании в процессе отверждения по мере удаления масел. Оставить деталь в духовке при температуре 400 градусов до прекращения дымления должно быть достаточно для полного удаления масла. Дайте детали остыть до комнатной температуры и еще раз промойте денатурированным спиртом, чтобы удалить последние загрязнения с поверхности металла.

Дайте детали остыть до комнатной температуры и еще раз промойте денатурированным спиртом, чтобы удалить последние загрязнения с поверхности металла.

В зависимости от желаемого эффекта или для защиты поверхностей машин, на которые не следует наносить покрытие, маскирование следует выполнять после предварительного обжига и перед порошковым покрытием. Следя за тем, чтобы не оставить масло на пальцах или руках — желательно в чистых перчатках — замаскируйте любую часть детали, на которую не нужно наносить покрытие.

Мы отправили следующего охранника через процесс нагрева, чтобы посмотреть, не приведет ли более длительное нагревание детали к лучшим результатам.

Порошковое покрытие

Наконец-то! Самая простая и приятная часть процесса: Нанесение спрея (нанесение сухого порошка на деталь). Повесьте или положите покрываемую деталь на подходящую подставку или поверхность. Несколько ключей к успеху в нанесении покрытия на деталь — убедиться, что стойка хорошо заземлена на деталь, на которую наносится покрытие. Это поможет обеспечить надлежащее покрытие детали, если вы используете стойку или крюк в качестве основания.

Это поможет обеспечить надлежащее покрытие детали, если вы используете стойку или крюк в качестве основания.

Постарайтесь расположить деталь так, чтобы порошок покрыл труднодоступные места, такие как углубления для пальцев или декоративные прорези. Используйте гравитацию в своих интересах в этих случаях.

Ваше рабочее место должно располагаться рядом с системой вентиляции. Соберите установку порошковой окраски, подключив влагоотделитель к распылителю. Затем добавьте порошок для покрытия в чашу пистолета-распылителя.

Подсоедините четвертьдюймовый шланг подачи воздуха к влагоотделителю и прикрепите зажим заземления к покрываемой детали. Включите выключатель питания трансформатора/блока управления и отрегулируйте диапазон давления воздуха от 10 до 15 фунтов на квадратный дюйм на регуляторе подачи воздуха.

Одновременно нажмите курок пистолета-распылителя и нажмите на педаль. Триггер управляет потоком порошка, а ножная педаль управляет потоком электричества. Удерживая наконечник пистолета примерно в восьми дюймах от поверхности, покройте все области, подлежащие покрытию сухим порошком.

Удерживая наконечник пистолета примерно в восьми дюймах от поверхности, покройте все области, подлежащие покрытию сухим порошком.

После первоначального первого порошкового покрытия деталь возвращается в печь для отверждения.

Снимите ногу с педального переключателя и отпустите курок пистолета-распылителя, чтобы остановить поток. Если все зоны закрыты, переведите выключатель питания блока управления в положение «выключено». Следуйте инструкциям по разрядке электрического заряда в системе, прикоснувшись электрическими полюсами на конце пистолета-распылителя к зажиму заземления, чтобы высвободить остаточную энергию.

Лучшее лекарство

Чтобы получить наилучшее покрытие, предварительно разогрейте духовку до 300–500 градусов по Фаренгейту. Используя решетку для духовки или подвесную стойку, поместите сухую деталь с порошковым покрытием в духовку и включите систему вентиляции. Большинство мелких деталей затвердевают за 15 минут. Рекомендуется ознакомиться с инструкциями к материалам для порошкового покрытия, чтобы узнать рекомендуемое время и температуру отверждения.

В очередной раз на детали было нанесено слишком много порошка, и появилась апельсиновая корка. Немного порошка имеет большое значение.

Порошковое покрытие должно расплавиться, образуя гладкую, ровную поверхность детали. Большие детали могут потребовать дополнительного времени, но наша маленькая печь ограничивала размер деталей, которые мы могли выпекать. Когда покрытие затвердеет, печь можно выключить и снять деталь с огня для охлаждения.

После того, как мы немного отступили от установки порошка, мы покрыли это D-кольцо и подвергли его испытаниям. Мы остались довольны внешним видом и устойчивостью покрытия к сколам.

Последнее слово

За выгодную цену в 80 баксов за базовый комплект и еще 20 костей за сухой порошок мы нашли этот бюджетный набор достойным способом получить порошковое покрытие на мелких деталях, которые обычно не покупаются с порошком. покрытия или на деталях, где желательно изменение цвета. Мы добились приличных результатов в нашей первой попытке без каких-либо трудностей. Единственная проблема, которая у нас есть сейчас, это решить, какие части мы хотим покрыть.

Единственная проблема, которая у нас есть сейчас, это решить, какие части мы хотим покрыть.

Как построить печь для порошковой окраски | Порошковая окраска: полное руководство

Для порошкового покрытия требуется печь или инфракрасный нагрев для отверждения порошка. Бытовая духовка или даже тостер отлично подходят для небольших деталей, но вы всегда будете ограничены размером духовки. Если вас интересует печь меньшего размера, ознакомьтесь с оригинальной статьей о печи: Печи с порошковым покрытием . Если вы хотите начать порошковое покрытие больших деталей, вам придется либо потратить много денег, либо сделать это самостоятельно. В этой статье я сосредоточусь на том, как построить собственную печь для порошковой окраски. Это может показаться пугающим, если вы никогда не занимались подобным проектом, но с информацией, доступной в Интернете, вы можете легко справиться с этой работой, сэкономить деньги и в конечном итоге получить большую печь для порошковой окраски. Для изготовления печи для порошковой окраски, описанной в этой статье, сварка не требуется. Это первая часть двухкомпонентной конструкции печи для порошковой окраски. См. Как построить печь для порошковой окраски Часть II

Для изготовления печи для порошковой окраски, описанной в этой статье, сварка не требуется. Это первая часть двухкомпонентной конструкции печи для порошковой окраски. См. Как построить печь для порошковой окраски Часть II

Вы можете построить печь для порошковой окраски нужного вам размера, а также добавить некоторые функции, чтобы сделать процесс порошковой окраски более эффективным. Эта статья представляет собой руководство, которое даст вам представление о том, что все это значит, и об основных принципах построения печи. Уникальность этой печи в том, что абсолютно ничего не выступает в пространство духовки. Можно использовать все внутреннее пространство духовки. Все нагревательные элементы, светильники, вентиляторы и т. д. утоплены в стены. Построение печи таким образом позволяет вам построить стойку для порошковой окраски, которая плотно вписывается в печь, не теряя места. Вы бы сделали все порошковое покрытие на стойке, а затем закатили стойку в печь для отверждения. Это, однако, добавляет некоторую сложность и увеличивает стоимость материалов, необходимых для изготовления печи. Вы можете построить свою печь таким образом, чтобы максимально сэкономить место, или пойти традиционным путем. Самое замечательное в создании собственной духовки заключается в том, что это полностью зависит от вас. Строительство этой конкретной печи стоит около 1400 долларов. Немного денег можно сэкономить, если не углублять все подряд, поскольку для этого требуется больше строительных материалов. Но планируйте потратить не менее 1000 долларов на печь такого размера.

Это, однако, добавляет некоторую сложность и увеличивает стоимость материалов, необходимых для изготовления печи. Вы можете построить свою печь таким образом, чтобы максимально сэкономить место, или пойти традиционным путем. Самое замечательное в создании собственной духовки заключается в том, что это полностью зависит от вас. Строительство этой конкретной печи стоит около 1400 долларов. Немного денег можно сэкономить, если не углублять все подряд, поскольку для этого требуется больше строительных материалов. Но планируйте потратить не менее 1000 долларов на печь такого размера.

Особенности этой печи для порошковой окраски

- 3,4 фута в ширину x 3,4 фута в глубину x 6,5 фута в высоту

- Заклепочная конструкция, сварка не требуется

- Листовой металл 20-го размера с листовым металлом 16-го размера на полу

- 4 встроенных нагревательных элемента 2000 Вт (питание 240 В)

- Встраиваемое освещение

- Встраиваемый конвекционный вентилятор и воздуховод

- ПИД-регулятор

- Окно в двери

Краткое изложение конструкции и материалов печи для порошковой окраски.

Основная конструкция этой и большинства печей для порошковой окраски представляет собой стальную шпильку и стальную направляющую раму, склепанные вместе. Обе стороны рамы будут обшиты листовым металлом с изоляцией между ними. В этой печи повсюду используется листовой металл 20-го размера, за исключением пола, который изготовлен из листового металла 16-го размера. Причина более толстого металла на полу состоит в том, чтобы позволить ему выдержать вес стойки для порошковой окраски. Весь листовой металл, шпильки и гусеницы можно приобрести на месте в Home Depot, Lowe’s или в местной компании по поставкам металла. Вы также можете купить его онлайн, но стоимость доставки, скорее всего, сведет на нет любую экономию средств. Лучше всего походить по магазинам, позвонить в некоторые места поставки металла в вашем районе и получить котировки. Внутри духовки вы поместите нагревательные элементы, которые будут подключены к блоку управления снаружи духовки.

Давайте начнем — Материалы и инструменты для обрамления

Powdercoatguide.com является участником партнерской программы Amazon Services LLC, партнерской рекламной программы, предназначенной для предоставления сайтам средств для получения платы за рекламу за счет рекламы и ссылок на amazon.com.

Начнем с обрамления. Каркас этой печи будет полностью выполнен из оцинкованных стальных шпилек и направляющих. Стальная гусеница очень похожа на стальные шпильки, за исключением того, что у них нет выступа на внутренней стороне шпильки. Это позволяет стальным шпилькам входить в гусеницу. Это те же шпильки, которые используются для каркаса домов. Они доступны как в Home Depot, так и в Lowe’s примерно по 7 долларов за штуку. Они имеют ширину 3 5/8 дюйма и толщину 1 5/8 дюйма и доступны в длинах 10 футов или 8 футов. Для начала лучше купить несколько штук. Вам не нужно заниматься наукой, чтобы точно определить, сколько вам понадобится, вы можете купить больше по ходу дела. Работать с ними довольно легко, так как они довольно тонкие (25-го калибра). Их легко сверлить, и их можно резать ножницами по металлу или ножовкой по металлу. Так как вы будете срезать много гвоздиков, я рекомендую, по крайней мере, хороший набор таких ножниц, как эти: Wiss Tin Snips.

Работать с ними довольно легко, так как они довольно тонкие (25-го калибра). Их легко сверлить, и их можно резать ножницами по металлу или ножовкой по металлу. Так как вы будете срезать много гвоздиков, я рекомендую, по крайней мере, хороший набор таких ножниц, как эти: Wiss Tin Snips.

Каркас будет скрепляться заклепками. Заклепки действительно просты в использовании и недороги. Сначала вы просверливаете отверстие, затем с помощью заклепочного пистолета вставляете заклепку в отверстие, нажимаете на спусковой крючок, и все готово. Вы, вероятно, знакомы с ручным заклепочным пистолетом, но я настоятельно рекомендую пневматический заклепочный пистолет, если у вас есть воздушный компрессор (вы читали мою статью о том, как купить воздушный компрессор?). Пневматический заклепочный пистолет сэкономит вам массу времени, и в конце дня вы по-прежнему сможете использовать свои руки. Опять же, я рекомендую приличный пневматический заклепочный пистолет, этот Astro Pneumatic Air Riveter предлагает хорошее соотношение цены и качества. Это ни в коем случае не промышленный инструмент, но вы заплатите несколько сотен долларов за высококачественный пневматический заклепочный пистолет. Еще один отличный вариант, особенно если вы уже вложили средства в аккумуляторные инструменты и аккумуляторы Milwaukee M12, — это беспроводной электрический заклепочный пистолет Milwaukee M12. Вам понадобится много заклепок для любого заклепочного пистолета, который вы решите использовать. Самое главное в заклепках — убедиться, что они из того же типа металла, что и то, с чем вы работаете, чтобы избежать гальванической коррозии. Поскольку это стальная конструкция печи, вам понадобятся стальные заклепки. Также важно с заклепками просверлить отверстие соответствующего размера. Пакет из 1000 стальных заклепок диаметром 3/16 дюйма и рукояткой 1/8 дюйма поможет вам пройти через сборку печи с несколькими оставшимися. Это позволит вам склеивать стопки металла максимальной толщиной 0,125 дюйма и минимальной толщиной 0,020 дюйма. Обязательно отрегулируйте соответствующим образом, если вы используете более тонкие или более тяжелые стальные шпильки и листовой металл.

Это ни в коем случае не промышленный инструмент, но вы заплатите несколько сотен долларов за высококачественный пневматический заклепочный пистолет. Еще один отличный вариант, особенно если вы уже вложили средства в аккумуляторные инструменты и аккумуляторы Milwaukee M12, — это беспроводной электрический заклепочный пистолет Milwaukee M12. Вам понадобится много заклепок для любого заклепочного пистолета, который вы решите использовать. Самое главное в заклепках — убедиться, что они из того же типа металла, что и то, с чем вы работаете, чтобы избежать гальванической коррозии. Поскольку это стальная конструкция печи, вам понадобятся стальные заклепки. Также важно с заклепками просверлить отверстие соответствующего размера. Пакет из 1000 стальных заклепок диаметром 3/16 дюйма и рукояткой 1/8 дюйма поможет вам пройти через сборку печи с несколькими оставшимися. Это позволит вам склеивать стопки металла максимальной толщиной 0,125 дюйма и минимальной толщиной 0,020 дюйма. Обязательно отрегулируйте соответствующим образом, если вы используете более тонкие или более тяжелые стальные шпильки и листовой металл. Упомянутые заклепки 3/16″ требуют сверла №11 для наилучшей посадки.

Упомянутые заклепки 3/16″ требуют сверла №11 для наилучшей посадки.

Теперь, когда у вас есть заклепки, заклепочный пистолет и шпильки, можно приступать к сборке каркаса пола. Убедитесь, что вы вырезали и измерили пол точно по размеру вашей духовки. Ваши стены будут лежать на полу. Делая квадратную секцию пола, вы будете перекрывать шпильки так, чтобы они находились внутри друг друга по углам. После того, как шпильки будут на месте, вы можете зафиксировать их с помощью стопорного зажима. Затем вы будете заклепывать там, где они перекрываются сверху и снизу (см. красные точки на рисунках ниже, где указаны места заклепок). Начните с одной заклепки на угол, чтобы шпильки могли поворачиваться. Используйте квадрат скорости, чтобы выровнять каждый угол (убедившись, что все углы равны ровно 90° перед добавлением дополнительной заклепки в каждый угол.

После того, как все четыре стороны пола будут обрезаны по длине и приклепаны на место, добавьте дополнительные шпильки, чтобы дополнительно укрепить пол. Пол не только выдерживает вес всех стенок и компонентов печи, он также должен быть достаточно прочным, чтобы выдерживать стеллажи для порошковой окраски и даже вес человека, если вы хотите стоять в печи для обслуживания или очистки. Имея это в виду, убедитесь, что выбрали достаточно толстый листовой металл, чтобы пол не прогибался, и поддерживайте его достаточной распоркой, чтобы он оставался прочным.

Пол не только выдерживает вес всех стенок и компонентов печи, он также должен быть достаточно прочным, чтобы выдерживать стеллажи для порошковой окраски и даже вес человека, если вы хотите стоять в печи для обслуживания или очистки. Имея это в виду, убедитесь, что выбрали достаточно толстый листовой металл, чтобы пол не прогибался, и поддерживайте его достаточной распоркой, чтобы он оставался прочным.

Печь для порошковой окраски без пола?

При планировании строительства печи для порошковой окраски важно учитывать, хотите ли вы на самом деле напольную раму или нет. Преимущество отсутствия напольной рамы заключается в том, что она позволяет легко вкатить стойку с деталями с порошковым покрытием в печь. Хотя это возможно с напольной рамой, для этого требуется раздвижная стойка, состоящая из двух частей. Печь, представленная в этой статье, на самом деле может быть построена почти идентично без каркаса пола, а вместо этого с использованием куска листового металла в качестве пола. На изображении ниже вы можете увидеть, как стеллаж намного легче вкатывается в печь для порошковой окраски без пола.

На изображении ниже вы можете увидеть, как стеллаж намного легче вкатывается в печь для порошковой окраски без пола.

Та же конструкция шпилек, направляющих и заклепок продолжается для стен, рисунок ниже — задняя стенка. Боковые стенки сделаны таким же образом, только обязательно измерьте и учтите толщину задней стенки.

Затем вы поместите стены поверх пола, по одной, и прикрепите их к полу:

После того, как вы установили заднюю стенку и соорудили боковые стены, вы установите их на место. и приклейте их к полу и к задней стенке.

Затем соберите потолок так же, как собирали пол:

Это та точка сборки, где в игру вступают утопленные нагревательные элементы. Нагревательные элементы имеют собственные замкнутые секции в стенах, но каждый квадратный сантиметр печи порошковой окраски должен быть изолирован. Полая область между стойками — это место, где обычно размещается изоляция, однако, поскольку нагревательные элементы будут занимать это пустое пространство в этих закрытых секциях, необходимо добавить еще одну закрытую часть изоляции снаружи печи. где нагревательные элементы утоплены. Если вы не планируете утапливать ТЭНы и другие предметы в стенки духовки, то вы исключите эти коробчатые секции.

где нагревательные элементы утоплены. Если вы не планируете утапливать ТЭНы и другие предметы в стенки духовки, то вы исключите эти коробчатые секции.

Здесь вы можете увидеть коробчатые секции на дне для нагревательных элементов, а также дополнительные опорные стойки в стенах:

Обшивка внутренней стороны листовым металлом

Как только конструкция будет создана, вы начнете обшивать ее листовым металлом. Листовой металл можно приобрести в местном магазине Home Depot или Lowe’s, но если вы обратитесь в компанию по поставке металла, большинство из них нарежут листовой металл в соответствии с вашими требованиями. Здесь вам потребуются длинные прямые пропилы, а компании, которые имеют дело в основном с листовым металлом, будут иметь большие тормоза, которые смогут чисто сделать эти пропилы за вас. Я рекомендую оцинкованный стальной лист, который поможет защитить вашу духовку от ржавчины. В этой конкретной печи везде используется сталь 20-го калибра, кроме пола, который имеет 16-й калибр. При выборе толщины вы должны оставаться в диапазоне от 16 до 26 калибра. У каждого есть свои преимущества и недостатки. Использование более тонкого калибра дешевле и позволит духовке нагреваться быстрее. Более толстый калибр дороже, но он прочнее и лучше сохраняет тепло после нагрева духовки. Это экономит расходы на отопление. Листовой металл, используемый для обшивки печи, является основной причиной, по которой я не могу назвать вам точную стоимость сборки печи. В зависимости от вашего местоположения цена листового металла может сильно различаться. Это хорошая идея, чтобы поискать в Google местных поставщиков листового металла в вашем районе и позвонить / отправить им электронное письмо, чтобы узнать цену. Если вы можете, свяжитесь с несколькими, чтобы убедиться, что вы получаете хорошую цену.

В этой конкретной печи везде используется сталь 20-го калибра, кроме пола, который имеет 16-й калибр. При выборе толщины вы должны оставаться в диапазоне от 16 до 26 калибра. У каждого есть свои преимущества и недостатки. Использование более тонкого калибра дешевле и позволит духовке нагреваться быстрее. Более толстый калибр дороже, но он прочнее и лучше сохраняет тепло после нагрева духовки. Это экономит расходы на отопление. Листовой металл, используемый для обшивки печи, является основной причиной, по которой я не могу назвать вам точную стоимость сборки печи. В зависимости от вашего местоположения цена листового металла может сильно различаться. Это хорошая идея, чтобы поискать в Google местных поставщиков листового металла в вашем районе и позвонить / отправить им электронное письмо, чтобы узнать цену. Если вы можете, свяжитесь с несколькими, чтобы убедиться, что вы получаете хорошую цену.

Первый слой 16-го калибра укладывается на внутреннюю часть пола и приклепывается на место, также на дно добавляются дополнительные опорные стойки. Здесь не экономьте на заклепках, листовой металл связывает весь каркас вместе и не дает каркасу прогибаться или провисать.

Здесь не экономьте на заклепках, листовой металл связывает весь каркас вместе и не дает каркасу прогибаться или провисать.

Во время этой части сборки вы заметите, что листовой металл не плотно прилегает к раме из-за небольшого выступа головок заклепок (~1/16 дюйма). имеет большое значение, потому что листовой металл достаточно тонкий, чтобы соответствовать заклепкам.Однако, если вы хотите обеспечить идеальное герметичное соединение между листовым металлом и рамой, вы можете использовать высокотемпературный герметик между ними перед заклепкой листового металла на место.Однако это шаг, который вы должны немного обдумать.Если вам по какой-либо причине потребуется разобрать печь позднее, герметик увеличит процесс на значительное время.

Вся внутренняя часть духовки теперь покрыта кожухом:

После того, как все покрыто кожухом, делаются четыре выреза для нагревательных элементов с помощью дремеля с отрезным диском. Здесь также подойдет пневматический отрезной инструмент или беспроводной электрический отрезной инструмент, независимо от того, что у вас есть для резки листового металла. Не забудьте точно отметить все разрезы линейкой и угольником. При достаточном планировании вы можете включить эти разрезы при покупке листового металла.

Не забудьте точно отметить все разрезы линейкой и угольником. При достаточном планировании вы можете включить эти разрезы при покупке листового металла.

КОНВЕКЦИОННЫЙ ВЕНТИЛЯТОР И ВОЗДУХОВОД

Эта печь будет иметь систему конвекции, чтобы поддерживать постоянную температуру во всем пространстве печи. При порошковой окраске очень важна постоянная и надежная температура в печи, поэтому этот шаг настоятельно рекомендуется. Циркуляция в духовке осуществляется путем добавления высокотемпературного вентилятора в верхнюю часть, которая имеет вход для восходящего горячего воздуха из духовки, который затем нагнетает его обратно в нижнюю часть духовки с помощью воздуховодов. Это помогает выровнять температуру по всей духовке. Здесь вы можете увидеть работу воздуховода внутри стенки духовки, которая подает воздух сверху вниз. Эти тонкие прямоугольные воздуховоды называются трубчатыми воздуховодами. В этой печи используются воздуховоды шириной 10 дюймов и глубиной 3,25 дюйма для вертикального воздуховода.

Здесь воздух будет выходить из воздуховода в нижнюю часть духовки:

Это высокотемпературный вентилятор Dayton , производительностью 310 куб. посмотрите, как воздуховод был обернут от боковой стены к верхней части духовки и к вентилятору, и вы можете увидеть колено воздуховода, частично видимое сверху. Те же металлические шпильки, которые использовались для изготовления каркаса печи, использовались для отделки воздуховода к воздуходувке.

Высокотемпературный герметик был использован на воздуховоде, чтобы предотвратить утечку нагнетаемого воздуха в раму духовки. Этот герметик рассчитан на температуру 600°F (315°C). Верхняя часть воздуховода из листового металла была приклепана на место после нанесения герметика.

На этом конвекционная система печи завершена. Как вы можете видеть, воздух поднимается вверх через верхнюю часть духовки и направляется обратно вниз по боковой стенке в нижнюю часть духовки с помощью прямоугольных стальных дымовых труб, которые уравновешивают температуру во всей духовке. Это очень важно при порошковой окраске, так как в такой большой печи без циркулирующего воздуха колебания температуры могут достигать 50°F сверху вниз.

Это очень важно при порошковой окраске, так как в такой большой печи без циркулирующего воздуха колебания температуры могут достигать 50°F сверху вниз.

Освещение

Эта конструкция печи имеет три встроенных светильника в потолке. Утапливая их, они никогда не будут мешать предметам с порошковым покрытием внутри духовки. Их утапливание требует некоторых дополнительных шагов и дополнительных деталей, как вы можете видеть ниже. Если вы решите не встраивать их, все, что вам нужно, это керамический светильник и лампочки для приборов.

Вот готовая световая сборка перед установкой на верхнюю часть духовки:

Вот детали, необходимые для изготовления каждого светильника в сборе:

Фарфоровый патрон для лампы (1 на светильник)

40-ваттные лампочки (1 на светильник) светильник в сборе)

6-дюймовый гибкий соединитель воздуховода (1 на светильник в сборе)

Чтобы построить световые сборки:

- Если вы используете фарфоровый светильник, указанный выше, просверлите отверстие ~ 2 1/8 дюйма в центре одной 6-дюймовой крышки воздуховода с помощью кольцевой пилы.

Это отверстие дает вам доступ к клеммам проводки на задней панели светильника. Это тонкий материал для воздуховодов, поэтому это не имеет большого значения, но при использовании кольцевой пилы по металлу вы можете получить максимальную отдачу от нее, используя смазочно-охлаждающую жидкость и запуская дрель на низких оборотах (400-600 об / мин). )

Это отверстие дает вам доступ к клеммам проводки на задней панели светильника. Это тонкий материал для воздуховодов, поэтому это не имеет большого значения, но при использовании кольцевой пилы по металлу вы можете получить максимальную отдачу от нее, используя смазочно-охлаждающую жидкость и запуская дрель на низких оборотах (400-600 об / мин). )

- На этой же крышке просверлите два монтажных отверстия для винтов по обе стороны от предыдущего отверстия (на расстоянии 3 1/4 дюйма). Используйте фарфоровый фиксатор в качестве ориентира, чтобы отметить крышку воздуховода. Сверло 1/4 дюйма или № 8 бит будет достаточно для этих отверстий.

- Установите фарфоровый светильник на 6-дюймовую крышку воздуховода с помощью прилагаемого крепежа.

- На другой непросверленной 6-дюймовой крышке воздуховода просверлите отверстие, чтобы через него проходил свет. Показанная крышка воздуховода была просверлена с помощью 4-дюймовой кольцевой пилы.

- Установите две заглушки воздуховода с каждой стороны 6-дюймового соединителя воздуховода.

- Затем закрепите сборку, которую вы сделали, с помощью тех же стальных шпилек, которые использовались во всей конструкции печи.

Лампочки и патрон полностью способны выдерживать температуру 450°F, при которой будет работать духовка. Вот модель световой сборки в разобранном виде, чтобы было понятнее:

Вот изображение задней стороны готовой сборки.

Вот три световых блока, приклепанные на место. Перед их размещением вам нужно будет вырезать отверстия для заглушек воздуховодов в металлическом листе потолка.

Вы можете видеть крышки воздуховодов с прорезанными в них отверстиями, помещенными через листовой металл на световые сборки. Это придает красивый законченный вид. Потолок завершен тремя встроенными светильниками и вентилятором.

Изоляция

Каждая стенка печи должна быть изолирована. Изоляция сохраняет внутреннюю часть духовки горячей, а внешнюю — прохладной. Суть изоляции заключается в замедлении скорости передачи тепла из внутренней части духовки наружу. Скорость теплопередачи будет зависеть от разницы температур внутри и снаружи печи, материала изоляции и толщины изоляции. К счастью, большинство изоляционных материалов имеют рейтинг R-коэффициента, который учитывает толщину, так что их можно сравнивать напрямую. Чем выше значение R, тем медленнее скорость теплопередачи и, следовательно, лучше изоляция. Толщина выбранного вами утеплителя будет зависеть от толщины стенок вашей духовки. Изоляция не должна сдавливаться в стенках печи, так как это снижает ее изоляционные свойства. Наиболее распространенными вариантами изоляции для печи с порошковым покрытием являются минеральная вата или стекловолокно.

Изоляция из минеральной ваты, также известная под торговой маркой Rockwool, имеет более высокие температурные характеристики, чем стекловолокно (~2000°F против ~1000°F), более долговечна, с ней проще работать и обычно она стоит дороже. . Значение R для 3,5-дюймовой изоляции из минеральной ваты составляет R15, а значение R для 3,5-дюймового стекловолокна находится в диапазоне от R11 до R15. Как видите, их теплоизоляционные свойства очень сопоставимы. Решение о выборе минеральной ваты вместо стекловолокна зависит от нескольких факторов. Он намного лучше держит форму, поэтому его резка и установка, как правило, являются более чистым и аккуратным процессом, чем стекловолокно. В то время как стекловолокно нужно сжимать, чтобы его можно было разрезать лезвием бритвы, минеральную вату можно резать ножом для минеральной ваты, как буханку хлеба. Минеральная вата считается более прочной и долговечной, чем стекловолокно. Кроме того, из-за его более высокой температуры, он считается более безопасным в случае пожара в духовке. Изоляцию из минеральной ваты можно увидеть на картинке ниже, но она не использовалась в этой конструкции печи из-за высокой стоимости.

. Значение R для 3,5-дюймовой изоляции из минеральной ваты составляет R15, а значение R для 3,5-дюймового стекловолокна находится в диапазоне от R11 до R15. Как видите, их теплоизоляционные свойства очень сопоставимы. Решение о выборе минеральной ваты вместо стекловолокна зависит от нескольких факторов. Он намного лучше держит форму, поэтому его резка и установка, как правило, являются более чистым и аккуратным процессом, чем стекловолокно. В то время как стекловолокно нужно сжимать, чтобы его можно было разрезать лезвием бритвы, минеральную вату можно резать ножом для минеральной ваты, как буханку хлеба. Минеральная вата считается более прочной и долговечной, чем стекловолокно. Кроме того, из-за его более высокой температуры, он считается более безопасным в случае пожара в духовке. Изоляцию из минеральной ваты можно увидеть на картинке ниже, но она не использовалась в этой конструкции печи из-за высокой стоимости.

В этой конструкции духовки используется изоляция из необлицованного стекловолокна R13. Общая площадь изоляции для всех панелей составила примерно 18 204 квадратных дюйма (126,4 квадратных фута). Этот тип изоляции доступен в Интернете или в вашем местном хозяйственном магазине, и обычно они продают его оптом. Вам нужно будет поместить изоляцию между каждой стойкой и обрезать изоляцию, чтобы она поместилась в любых пространствах нестандартного размера. Проще всего разрезать изоляцию с помощью острого канцелярского ножа и длинной линейки. При работе с изоляцией вы должны носить полную защитную экипировку, включая перчатки, защитные очки, пылезащитную маску или респиратор, рубашку с длинными рукавами, брюки и обувь с закрытыми носками. Это очень зудящая вещь, и даже если вы наденете все это, вы, несомненно, все равно будете чесаться после этого.

Общая площадь изоляции для всех панелей составила примерно 18 204 квадратных дюйма (126,4 квадратных фута). Этот тип изоляции доступен в Интернете или в вашем местном хозяйственном магазине, и обычно они продают его оптом. Вам нужно будет поместить изоляцию между каждой стойкой и обрезать изоляцию, чтобы она поместилась в любых пространствах нестандартного размера. Проще всего разрезать изоляцию с помощью острого канцелярского ножа и длинной линейки. При работе с изоляцией вы должны носить полную защитную экипировку, включая перчатки, защитные очки, пылезащитную маску или респиратор, рубашку с длинными рукавами, брюки и обувь с закрытыми носками. Это очень зудящая вещь, и даже если вы наденете все это, вы, несомненно, все равно будете чесаться после этого.

Как видно на рисунках выше, вырезы для утопленных ТЭНов не изолированы. Это будут самые горячие части духовки, поэтому, конечно, их нужно будет изолировать. Здесь печь расширяется наружу. Благодаря использованию отдельных изоляционных панелей снаружи печи все можно утопить, но при этом сохранить теплоизоляцию. Области духовки, которым потребуются эти изолированные панели, — это 4 нагревательных элемента, воздуховод на задней стороне духовки и вся верхняя часть духовки. Все изолированные панели были обрамлены стальными шпильками и заклепками. Однако, прежде чем они будут установлены, вам необходимо установить нагревательные элементы и обшить внешнюю часть духовки листовым металлом.

Области духовки, которым потребуются эти изолированные панели, — это 4 нагревательных элемента, воздуховод на задней стороне духовки и вся верхняя часть духовки. Все изолированные панели были обрамлены стальными шпильками и заклепками. Однако, прежде чем они будут установлены, вам необходимо установить нагревательные элементы и обшить внешнюю часть духовки листовым металлом.

Нагревательные элементы

В этой духовке используются четыре нагревательных элемента мощностью 2000 Вт () общей мощностью 8000 Вт. Доступны различные нагревательные элементы духовки. Стандартные нагревательные элементы духовки могут иметь мощность от 2000 Вт до 3600 Вт.

Чтобы определить, какая мощность вам нужна для вашего конкретного размера печи для порошковой окраски, общее правило заключается в том, что у вас должен быть нагревательный элемент мощностью от 100 до 150 Вт на каждый кубический фут внутреннего пространства печи.

Это отверстие дает вам доступ к клеммам проводки на задней панели светильника. Это тонкий материал для воздуховодов, поэтому это не имеет большого значения, но при использовании кольцевой пилы по металлу вы можете получить максимальную отдачу от нее, используя смазочно-охлаждающую жидкость и запуская дрель на низких оборотах (400-600 об / мин). )

Это отверстие дает вам доступ к клеммам проводки на задней панели светильника. Это тонкий материал для воздуховодов, поэтому это не имеет большого значения, но при использовании кольцевой пилы по металлу вы можете получить максимальную отдачу от нее, используя смазочно-охлаждающую жидкость и запуская дрель на низких оборотах (400-600 об / мин). )