Как выполняется полимерная покраска металла

- СОДЕРЖАНИЕ:

- • Как выполняется операция

- • Способ обработки металлических рулонов

- • Обработка металлоконструкций

- • Виды полимерных красок

- • Преимущества полимерных красок

- • Как выбрать краску

- • Область применения окрашивания

- • Подготовка поверхности

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют «сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол. Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

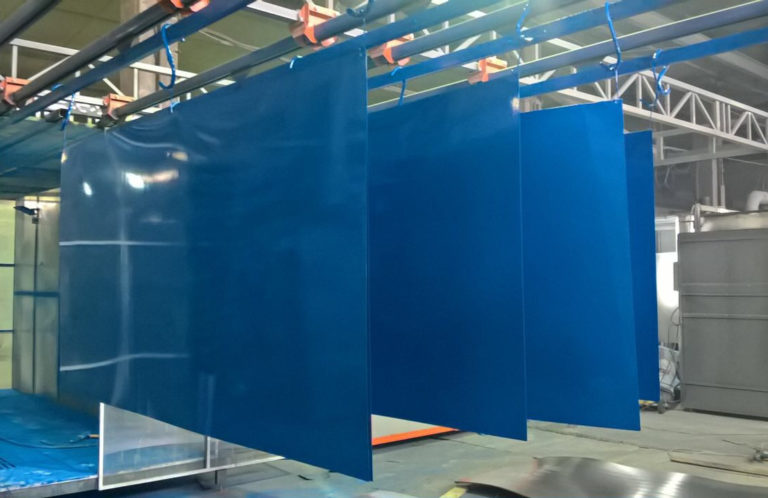

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например,

в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными,

полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол.

Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик».

Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить.

Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла.

Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить

жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Полимерная покраска — достоинства и недостатки способа

Под полимерной покраской металлических поверхностей принято понимать процесс нанесения на рабочую поверхность порошкового материала. Этот материал нагревается в печах полимеризации, благодаря чему образуется слой, невосприимчивый к воздействию различных внешних факторов. Именно поэтому полимерное окрашивание часто применяется для автомобилей, так как стандартные технологии окраски просто не могут дать такой же прочный слой.

Отличие от обычной краски

Для получения финишного слоя на металлической поверхности в основном используются или жидкие материалы, будь то лак, эмаль или порошковые составы. Между материалами не так много общего, и все говорит о том, что будущее именно за порошковыми материалами:

- Жидкие составы приходится разбавлять растворителями, которые в дальнейшем будут испаряться.

Это вынуждает увеличивать расход энергии на нагрев рабочей поверхности и на вентиляцию. С показателем вязкости материала можно ошибиться, тогда как порошковые составы поставляются в готовом виде, и ничего дополнительно делать не нужно.

Это вынуждает увеличивать расход энергии на нагрев рабочей поверхности и на вентиляцию. С показателем вязкости материала можно ошибиться, тогда как порошковые составы поставляются в готовом виде, и ничего дополнительно делать не нужно. - Жидкие изделия расходуются очень неэкономно, так как потери по сравнению с порошком достигают до 40%. Оборудование для нанесения порошковых составов имеет опцию рекуперации, то есть, рабочий процесс является практически безотходным.

- Само покрытие у жидкой эмали не такое качественное, которое дает порошковый материал. Пленка имеет высокую пористость и сильную степень усадки. При использовании некачественной краски наблюдаются потеки и сморщивания при сушке. С полимерными порошками таких проблем нет, так как покрытие имеет повышенную адгезию и увеличенную прочность к механическому воздействию.

Особенности нанесения. Используемое оборудование

Для нанесения материала требуется полимерная покрасочная камера, так как работы в гаражных условиях технически провести невозможно. Первый этап включает в себя процесс подготовки поверхности. Она должна быть избавлена от грязи и жира – для этого используются щетки, шлифовальные диски или химические вещества. Далее нужно заделать все неровности при помощи шпаклевки, если они есть. Перед нанесением финального покрытия следует выполнить фосфатирование или хроматирование, в зависимости от металла. Слой защищает краску от разрушения и отслаивания вследствие попадания влаги.

Первый этап включает в себя процесс подготовки поверхности. Она должна быть избавлена от грязи и жира – для этого используются щетки, шлифовальные диски или химические вещества. Далее нужно заделать все неровности при помощи шпаклевки, если они есть. Перед нанесением финального покрытия следует выполнить фосфатирование или хроматирование, в зависимости от металла. Слой защищает краску от разрушения и отслаивания вследствие попадания влаги.

Иногда перед покраской применяют обработку соединениями нитрата натрия и хрома – это вещество противостоит появлению вторичной коррозии. Дальше на поверхность накладывается грунтовка, которая улучшит адгезию и даст дополнительную защиту от коррозии. Перед помещением детали в камеру покраски ее нужно просушить и охладить. В камере происходит нанесение порошка при помощи пневмопистолета-манипулятора. Чаще всего используется метод электростатического напыления, при котором заряженные частицы попадают на заземленную поверхность.

Полимеризация требуется для того, чтобы порошок оплавился, что приведет к созданию защитной пленки. В дальнейшем этот слой пройдет через процедуру охлаждения и отверждения.

В дальнейшем этот слой пройдет через процедуру охлаждения и отверждения.

Важно. Проводить подобные работы в домашних условиях не рекомендуется, так как из оборудования потребуется взять пистолет для напыления, печь, изоляционные материалы. Также нужен специальный источник бесперебойного питания и сушильная печь.

Плюсы и минусы

Плюсов гораздо больше, чем минусов, поэтому имеет смысл разбить сильные стороны порошковой краски по категориям:

- Технологически, порошковые материалы более совершенны, так как полимерное покрытие и визуально выглядит приятно, и имеет особые физико-химические качества. Покрытие более прочное и надежное. Далеко не всегда требуется использовать грунтовку. Для качественного покрытия достаточно всего одного слоя. Подготавливать порошок, добавляя туда дополнительные вещества, не требуется. Способ нанесения одинаково эффективен как для стандартных, так и для необычных конструкций.

- По части экологичности, порошки более безопасны, чем эмаль, так как вредных примесей тем нет, химические запахи почти не выделяются, а сам материал имеет минимальную опасность возгорания.

- Специфика нанесения сухого материала позволяет минимизировать отходы, за счет чего на поверхность идет практически вся краска. Все, что не осядет на поверхности, можно использовать повторно.

Из явных минусов можно отметить довольно сложную процедуру нанесения в том смысле, что без специального оборудования и особых условий в помещении провести ее не выйдет. Колеровка материала исключена. Если нужно устранить локальный дефект, то такой способ окраски не подойдет, ведь поверхность будет окрашена полностью. Сам материал должен быть термостойким. Слишком тонкий слой сделать крайне трудно.

Такой подход создания финишного слоя хорош тогда, когда рабочая поверхность будет принимать высокие нагрузки. В основном порошковые материалы применяются для окраски автомобиля или отдельных деталей. В других ситуациях выгоднее использовать эмаль, ведь для нанесения эмали не требуется особенных условий.

Вернуться к списку

Окрашивание и полимерное покрытие — услуги обработки металла в Москве

ООО «Металлмос» производит окраску металла различными типами краски или полимерных покрытий. Гарантируем эстетичность и долговечность покраски, а также отличную защиту от коррозионного разрушения. Мы выполняем окрашивание поверхностей со сложной геометрией, которые впоследствии будут подвергаться динамическим и вибрационным нагрузкам, а также воздействию химически агрессивных веществ.

Гарантируем эстетичность и долговечность покраски, а также отличную защиту от коррозионного разрушения. Мы выполняем окрашивание поверхностей со сложной геометрией, которые впоследствии будут подвергаться динамическим и вибрационным нагрузкам, а также воздействию химически агрессивных веществ.

Технология проведения окраски

Окрашивание металла начинается с очистки от загрязнений и остатков застарелой краски, а также обезжиривания. Для этого используют специализированные химические вещества, либо механические средства. При крайних степенях загрязнения применяют пескоструйную обработку поверхностей, как вручную, так и с применением механических приспособлений.

Металлические поверхности окрашивают порошковыми лакокрасочными смесями. Процедура окраски порошковой краской выполняется в два этапа:

1. Нанесение красящего вещества на металлическую поверхность в покрасочной камере.

Предварительно порошковой краске и металлической поверхности придают противоположные электрические заряды. Поскольку последние взаимно притягиваются друг к другу, то порошок плотно и равномерно прилипает ко всей окрашиваемой поверхности.

Поскольку последние взаимно притягиваются друг к другу, то порошок плотно и равномерно прилипает ко всей окрашиваемой поверхности.

Частички, которые остались в воздухе, втягиваются вентиляционной системой и оседают в накопительных ёмкостях. Их можно повторно использовать для покраски. Поэтому окраска металла м2 на 1 тонну порошками дешевле, чем аэрозолями или жидкостями.

2. Термическая обработка напылённой поверхности.

Под воздействием повышенной температуры частички порошка спекаются друг с другом и с металлической поверхностью, образуя монолитный и прочный слой лакокрасочного покрытия.

В процессе спекания расплавленное красящее вещество проникает в кристаллическую структуру металла, поэтому красящими веществами выполняется окраска оцинкованного металла. Причем не только для придания эстетичного внешнего вида изделию, но и для защиты от механических повреждений защитного слоя цинка.

Упаковка рулонов

- Разматыватель;

- Сшивка лент;

- Накопитель ленты;

- Химическая подготовка поверхности;

- Окрасочные камеры;

- Сушка в печи;

- Водяное охлаждение;

- Нанесение эмали;

- Сушка в печи;

- Водяное охлаждение;

- Накопитель ленты;

- Резка;

- Наматыватель рулонов.

Производство рулонной оцинкованной стали с защитно-декоративным лакокрасочным покрытием осуществляется по ГОСТ 30246-94, Р 52146-2003.

В качестве красителей используются следующие виды эмалей:

- Полиэфирные (полиэстер)

- Полиуретановое покрытие

- Поливинилхлоридные (ПВХ) и поливинилдендифторидные (ПВДФ)

Полиэфирные (полиэстер) — материал в котором идеально сбалансированы цена и хорошие эксплуатационные характеристики. Подходит для любой климатической зоны и имеет достаточно хорошие механические свойства. Покрытие матовое. Толщина покрытия — 50 мкм. Теплостойкость — 120°С.

Полиуретановое покрытие — покрытие на основе полиуретана, обладающий шелковисто-матовой поверхностью. Материал выдерживает большие перепады температур (до 120°С), стойкий к солнечному излучению, обладает хорошей химической устойчивостью и цветостойкостью. При толщине 50 мкм — обладает отличными антикоррозийными свойствами.

Поливинилидендифторидные (ПВДФ) — покрытие на основе смеси поливинилдендифторида и акриловой смолы. Материал устойчив к механическим повреждениям и имеет высокие прочностные и антикоррозийные свойства. Сохраняет свои свойства при температурах от -60°С до +120°С. Устойчив к УФ-излучению, обладает высокой стойкостью к агрессивным средам и механическим воздействиям. Толщина покрытия — 27 мкм.

Покрытия PVDF и полиуретановое покрытие могут быть использованы в случае особых эксплуатационных требований, имеют высокие прочностные и антикоррозийные свойства. Эти покрытия ценны тем, что обладают устойчивостью к УФ-излучению и цветостойкостью. Использование полиуретанового покрытия особенно эффективно в условиях российского климата, этот материал не боится как низких, так и высоких температур, способен выдерживать большие перепады температур. В отличие от PVDF и полиуретанового покрытия, полиэстер гораздо менее устойчив к механическим повреждениям, но обладает гораздо большей гибкостью и более привлекательной ценой.

Printech — это покрытие с множеством видом рисунков, нанесенными на оцинкованный стальной лист офсетным способом. Сочетает в себе элегантный внешний вид и превосходные защитные свойства покрытия. Данная технология уже завоевала популярность во многих странах, выпускается на основе полиэфирного (полиэстер) и поливинилдендифторидного (ПВДФ) покрытий.

Структура покрытия Printech

Каталог палитры цветов покрытия Printech

Структура стали с полимерным покрытием:

- Полимерное покрытие

- Грунт под эмаль

- Пассивированный слой

- Слой цинка

- Стальной лист

- Слой цинка

- Пассивированный слой

- Грунт под эмаль

- Краска для обратной стороны

Характеристика металла

| ГОСТ 52246-2004, ЦИНК Zn 80-275 | |

| Металл: ММК, Северсталь, НЛМК | |

| Толщина: 0,2-0,9 мм | |

| Ширина: 900-1250 мм | |

| Виды покрытия: ПВДФ, полулеретан, полиэстер | |

| Вся палитра RAL: более 200 цветов | |

| Вес рулона: от 1,5 тонн | |

Стеновые и кровельные сэндвич-панели, профилированный настил, сталь оцинкованная окрашенная в рулонах с покрытием ПВДФ (поливинилдентфторидное покрытие), полиуретановое покрытие, полиэстер от стандартных до редких и эксклюзивных цветов.

Стандартные цвета RAL:

Вся палитра цветов RAL:

Преимущества окраски металла от Металлмос

Главное преимущество сотрудничества с нами — качественная порошковая окраска металла, цена которой одна из самых выгодных в Москве.

В работе мы используем порошковые краски и полимерные покрытия от ведущих мировых производителей. Если вы хотите получить качественную и долговечную покраску металлических поверхностей — следует обратиться в компанию «Металлмос». Ждем вашего звонка по номеру телефона 8-495-118-36-88!

Полимерная покраска своими руками, видео

Полимерная покраска – это современная технология обработки металлических конструкций с целью обеспечения защитного декоративного покрытия. Основу окрашивающего состава представляет полимерный порошок, который наносят на поверхность изделия при помощи электростатического распылителя, работающего за счет центробежных сил.

порошковая краска

Особенности полимерного покрытия

Красящее порошкообразное вещество изготовлено из экологически чистых составов, поэтому после его применения не остается опасных отходов. Различают 2 вида порошковых красок:

Различают 2 вида порошковых красок:

- Термореактивные – формируются при воздействии химических реакций сплавленных частиц. В качестве основы имеют полиэфирные смолы, полиуретан и акрилат. Используются при окрашивании транспортных средств.

- Термопластичные – формируются без образования химических превращений, но с тем же сплавлением частиц и последующем охлаждении расплавов. В качестве основы имеют полиэтилен, полиамид, поливинилхлорид. Протестированы ASTM B117 воздействием влаги и солей, что показало отсутствие каких-либо дефектов: вздутий, трещин.

Оба вида красок отличаются высоким качеством, долговечностью и стойкостью к изнашиванию.

Преимущества полимерных порошковых красок

По сравнению с другими видами окрашивающих средств полимерная краска выделяется следующими свойствами:

- Экологичность – в состав красок не входят токсичные вещества.

- Экономичность – благодаря недорогому оборудованию и практически 100%-му расходу материала сокращается количество используемой краски, которая в обычном виде утилизируется.

- Прочность – сразу после нанесении порошковой краски образуется искусственный защитный слой, по составу напоминающий эластичную пластмассу, устойчивую к окислению и щелочным веществам. Толщина такого покрытия достигает 250 мкм.

- Малый расход времени – полимерно порошковая покраска застывает очень быстро.

- Долговечность – максимальный срок стойкости краски достигает 20 лет.

- Декоративность – полимерные краски имеют широкий спектр цветов и структуры.

Оборудование для полимерной покраски

Закрепление полимерной порошковой окраски осуществляется в термопечи – нагревательной камере, в которую помещают изделие и обрабатывают красящим веществом. Постепенно температура в печи увеличивается до 200 градусов за счет нагревательных элементов.

Конструкция подвергается обработке примерно 20 минут – достаточно для того, чтобы процесс полимеризации полностью завершился.

Технология покраски

Порошковое полимерное покрытие будет держаться максимально долго при полном соблюдении правил технологии обработки:

- Сначала окрашиваемую поверхность очищают и обезжиривают, чтобы краска легла ровно. Актуальна пескоструйная обработка и нанесение спиртовых растворов. Если происходит полимерное покрытие автомобиля, все лишние детали должны быть сняты.

- Затем на поверхность наносят порошковую краску. Остатков вещества практически не образуется, как и ядовитых паров. Порошково полимерная покраска в этом плане имеет явные преимущества перед лаковой.

- Изделие устанавливают в термокамеру и нагревают до 200 градусов. Частицы порошка начинают плавиться и закрепляться на поверхности.

- Через 15-20 минут изделие вынимают из печи и дают остыть. На этом этапе разрешается проводить любые механические обработки. По их окончанию изделие можно вводить в эксплуатацию.

Области применения порошковой краски

Полимерная порошковая краска используется в различных сферах деятельности:

- автомобилестроение;

- строительство и реконструирование зданий;

- изготовление мебельной фурнитуры.

Процессу полимеризации можно подвергать любой материал, устойчивый к высоким температурам. Полимерные краски для металла обладают такими же свойствами, как и любые другие порошковые составы. Благодаря широкой гамме цветов полимерное окрашивание активно применяется в декоративных целях, для защиты старинных и дорогих изделий от коррозии.

Транспортные средства чаще всего обрабатываются красящими веществами. Кузов автомобиля наиболее подвержен окислению и образованию трещин, поэтому требует особого ухода. Полимерное покрытие кузова автомобиля проходит несколько этапов: выравнивание поверхности, обезжиривание, покраска, термообработка и остывание.

После всех процедур кузов не будет подвергаться образованию вздутий и ржавчины даже при длительном пребывании автомобиля во влажной и соленой среде.

полимерная покраскаДиски колес тоже рекомендуется покрывать порошковой краской, так как они постоянно контактируют с влагой, солью, химическими реагентами и песком. Полимерная покраска дисков проходит в несколько этапов:

- Струйная очистка поверхности.

- Устранение царапин и вмятин.

- «Рекомендуется нанесение на диск слоя малорастворимых фосфатов. Он обеспечит лучший антикоррозийный эффект».

- Обезжиривание поверхности.

- Нанесение грунта на диск.

- Обработка порошковой краской и расплав в печи.

При правильном проведении всех мероприятий диски прослужат очень долго и при этом, будут иметь эстетичный внешний вид.

Полимерная покраска своими руками

Осуществить процесс полимеризации в домашних условиях достаточно сложно, для этого необходимо иметь специальную печь, которая сможет нагреваться до температуры 200 градусов, а также пистолет-распылитель, предназначенный для покраски конструкций. Перед тем как начать окрашивание, необходимо определиться с типом красящего вещества.

Как выбрать полимерную краску?

Прежде всего, нужно уточнить, в какой среде будет эксплуатироваться изделие: агрессивной или спокойной. Например, автомобиль постоянно пребывает на свежем воздухе, а значит, подвергается воздействию УФ-излучения, осадкам и вредным веществам, содержащимся в воздухе. Для таких средств рекомендуются полимерно порошковая окраска веществами, содержащими полиэфир.

Для таких средств рекомендуются полимерно порошковая окраска веществами, содержащими полиэфир.

Определившись со средой, нужно разобраться с поверхностью краски: гладкая, шероховатая или бархатистый муар. Глянцевые краски просты в уходе и придают изделию декоративный вид.

Шероховатая полимерная краска по металлу применяется в случаях, когда изделие имеет царапины, грубые швы. Такая краска устранит видимые дефекты и придаст оригинальную форму поверхности. К тому же, не придется выравнивать изделие и самостоятельно закупоривать трещины.

Полимерно порошковое покрытие муар имеет структуру, напоминающую предыдущий тип краски, но после высыхания более гладкий, как бархат. Стоимость такого средства низкая, но преимуществ гораздо больше: есть выбор уровня блеска краски, легко маскирует мелкие дефекты. Такая полимерная краска для металла идеальная во всех отношениях и пользуется спросом среди автолюбителей.

Самостоятельная покраска

Pulverbeschichtung zuhause. Powder coating at home.» src=»https://www.youtube.com/embed/y80p_GpODYQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Полимерная окраска металлоконструкций – сложный процесс, требующий профессионализм и бережность в работе, поэтому рекомендуется обращаться в автосервис для должного соблюдения всех правил технологии окрашивания.

Следующая статья: Как сделать малярню своими руками.

Предыдущая статья: Полировка кузова автомобиля.

Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

- Секреты про антикоррозийное покрытие. Этого вы точно не знали!

- Покраска перламутром. Замечательный цвет.

- Покраска хромом. Сделай свой автомобиль неповторимым.

Что такое полимерное покрытие металла. Статьи Виды сварки Полимерное покрытие металла

Металлоконструкции в Череповце.

Порошковая окраска металлоизделий. Изготовление сварных металлоконструкций с полимерным покрытием.

| « НазадЧто такое полимерное покрытие металла. 25.12.2015 06:30 Полимерное покрытие популярно благодаря своей чрезвычайной устойчивости ко всем видам воздействия со стороны внешних факторов, а также высокого эстетического уровня. Полимерное покрытие или, другими словами, порошковое окрашивание представляет собой процесс нанесения на металлические поверхности порошка с последующим образованием в печах полимеризации полимерного слоя. Достоинства порошковой окраски o Прочность и долговечность |

Полимерная порошковая покраска металла в Омске от от 130 руб/м2

Производственный процесс

Температура полимеризации 180-200 оС

Каталог цветов соответствует каталогу RAL

Размеры печей: 8,3х3,5х2,7 м / 8,3х2,5х2,5 м

Покраска полимерная – сложный технологический процесс, требующий наличия специального оборудования. Изначально краска производится в виде порошка разных цветов, которая напыляется на металл с применением электрического тока, и под действием высоких температур связывается с ним на молекулярном уровне.

По прочности и долговечности у этой краски нет конкурентов, а единственным недостатком можно считать высокую стоимость нанесения, тем более, что сделать это самостоятельно и в домашних условиях не получится.

Чтобы не быть голословными, давайте рассмотрим основные конкурентные преимущества этого материала, которых нет ни у одной другой краски:

- Максимальная адгезия с металлическими поверхностями. Краска не просто покрывает изделие, а связывается с ним и становится одним целым.

- Долговечность. Гарантийный срок службы полимерной краски 50 лет, но конечно, при условии соблюдения всех технологических аспектов в процессе нанесения.

- Устойчивость к влаге. Полимерными красителями сегодня покрывают не только декоративные металлические изделия, но также и днища автомобиля, и даже лодки.

- Устойчивость к ультрафиолету. Окрашенное изделие может постоянно находится под палящими лучами солнца, и это никак не отразится на её декоративных качествах.

- Внешняя привлекательность. Полимерное покрытие имеет характерный внешний вид, который не спутаешь ни с одной краской. Нечто похожее получается при работе с молотковыми эмалями, но они существенно уступают полимеру по качеству.

- Высокая устойчивость к механическим повреждениям. Даже после существенной деформации металла, краска остаётся на поверхности и не отшелушивается.

- Устойчивость к химическим растворителям. Удалить полимерное покрытие очень сложно, так как никакие смывки и растворители его не берут даже после длительного контакта, краска не потеряет не только характерных свойств, но и внешних качеств.

Считается, что нет на свете идеальных материалов. Да, это так, но полимерная краска максимально приблизилась к этому определению, и это не просто громкие слова или рекламные заявления.

Принимаем к покраске

- Покраска плоских поверхностей

- Покраска сетчатых поверхностей

- Покраска профиля

- Покраска автомобильных дисков

- Покраска ограждений

- Покраска изделий сложной формы

- Покраска дверей

- Покраска металлоконструкций

- Покраска алюминия

- Покраска деталей автомобиля

- Покраска радиаторов

- Покраска метизов

- Покраска ворот

- Покраска оцинковки

- Покраска тяжелых изделий

- Покраска труб

Цены полимерно-порошковой покраски

| Плоские изделия | |

|---|---|

| от 1000 м2 | 130 руб/м2 |

| от 500 м2 | 140 руб/м2 |

| от 100 м2 | 150 руб/м2 |

| от 16 м2 | 160 руб/м2 |

| от 1 м2 | 180 руб/м2 |

| Гофрированные изделия | |

|---|---|

| от 1000 м2 | 130 руб/м2 |

| от 500 м2 | 145 руб/м2 |

| от 100 м2 | 160 руб/м2 |

| от 16 м2 | 170 руб/м2 |

| от 1 м2 | 185 руб/м2 |

| Погонажные изделия | |

|---|---|

(профили, трубы, обрамления, багеты и т. п., сечением до 60 мм) п., сечением до 60 мм) |

|

| от 500 м.п. | 20 руб/м.п. |

| от 300 м.п. | 25 руб/м.п. |

| от 100 м.п. | 30 руб/м.п. |

| до 100 м.п. | 40 руб/м.п. |

| Объемные изделия | |

|---|---|

| (ящики, емкости, каркасы, сейфы, корпуса приборов, подставки) | |

| от 500 м2 | 140 руб/м2 |

| от 300 м2 | 150 руб/м2 |

| от 100 м2 | 160 руб/м2 |

| от 100 м2 | 180 руб/м2 |

Погонажные изделия свыше 60 мм

(профили, трубы, обрамления, багеты и т.п., сечением более 60 мм)

| до 150 мм | 25 руб/м.п. |

| до 200 мм | 30 руб/м. п. п. |

| до 250 мм | 35 руб/м.п. |

| до 300 мм. | 45 руб/м.п. |

| до 350 мм. | 55 руб/м.п. |

| до 400 мм | 65 руб/м.п. |

| до 500 мм | 80 руб/м.п. |

| до 600 мм | 95 руб/м.п. |

| до 700 мм. | 110 руб/м.п. |

| до 800 мм. | 145 руб/м.п. |

Стоимость покраски изделий массой более 150 кг

и длиной более 12 м — договорная

Различные изделия

Мелкие изделия (крепеж, фурнитура, сувениры, другие детали с размерами менее 50 мм) — от 2 до 45 руб/шт

Двери металлические (стандартная дверь с рамой 2000х900 в стандартный цвет) — 3000 руб/комплект

Решетки кованные (стандартная решетка) — 200 руб/м2

Наценка за дополнительные услуги

Покраска в несколько слоев (лак, грунт, два слоя краски) за каждый слой — 100%

Изготовление спец. оснастки, сверление технологических отверстий, удаление поверхностной ржавчины и мелких дефектов — по договоренности

оснастки, сверление технологических отверстий, удаление поверхностной ржавчины и мелких дефектов — по договоренности

Перекрас (краска на краску) — 50%

Наценка за «металлик» и «антик» — 100%

Наценка за тяжесть: свыше 50 кг — 50%

свыше 100 кг — 100%

свыше 150 кг — 150%

При необходимости выполняем покраску

различных пластиковых изделий жидкой краской.

Рассчитать итоговую стоимость

Заявка на расчет стоимости

Согласие с политикой конфиденциальности

ВСЕ УСЛУГИ

Пескоструйная (дробеструйная) обработка металла

Ремонт дисков

Аргонодуговая сварка

Аквапринт (аквапечать)

Плазменная резка металла

Скачать реквизиты

Основное Производство

644060 г. Омск, ул. 13-я Комсомольская, 1

Омск, ул. 13-я Комсомольская, 1

По любому вопросу:

Телефон: 8 (923) 766-10-06

Email: [email protected]

Автомобильные диски

г. Омск, ул. 2-я Линия, 177/3

По вопросам дисков:

Телефон: 8 (961) 883-96-56, 8 (904) 583-93-93

Email: [email protected]

© ООО ПКК «СПЕЦСНАБ», 2022

Политика конфиденциальности

Сайт создан в Userweb

Полимерные покрытия для стальных фасадов и крыш

Фасады и кровли из оцинкованной стали с полимерным покрытием являются лучшим решением для строительства зданий благодаря долговечности, превосходному внешнему виду и экономичности. Правильный выбор полимерного покрытия обеспечивает высокую долговечность и надежность изделий.

Стали с полимерным покрытием для крыш и фасадов Ruukki-SSAB разработаны с учетом возможности применения в любых условиях эксплуатации. На кровлю и фасады воздействуют солнце, мороз, содержащиеся в воздухе загрязняющие вещества, грязь, дожди, снегопады, сильный ветер, а иногда и ураганы. При этом качественное покрытие надолго сохраняет первоначальный вид и свойства изделий. Кровельная и фасадная сталь Ruukki обладает отличной деформируемостью и может обрабатываться даже при низких температурах.

При этом качественное покрытие надолго сохраняет первоначальный вид и свойства изделий. Кровельная и фасадная сталь Ruukki обладает отличной деформируемостью и может обрабатываться даже при низких температурах.

При выборе полимерного покрытия для строительных материалов важно учитывать срок эксплуатации здания, климатические и эксплуатационные условия окружающей среды, а также другие возможные особые требования. Из широкого спектра покрытий, предлагаемых Ruukki, можно выбрать наиболее подходящий вариант, позволяющий добиться необходимого срока службы и превосходного внешнего вида здания.

Условия окружающей среды

Условия окружающей среды оказывают существенное влияние на выбор стали с полимерным покрытием. Солнечное УФ-облучение, воздействуя на покрытие, постепенно изменяет химический состав краски, что может привести к ослаблению эффекта глянца, выцветанию цвета, а также ухудшению антикоррозионной защиты.

Кроме того, на коррозионную стойкость стали влияют влага, тепло, атмосферные загрязнения и другие соединения. Для различных условий эксплуатации рекомендуется подбирать соответствующие полимерные покрытия. Оцинкованная сталь с покрытием может использоваться в категориях коррозионной активности С1-С4, а использование в категории С5 рассматривается индивидуально для конкретных условий эксплуатации. Атмосферная нагрузка определяется по ДСТУ ISO 12944-2:2019.

Для различных условий эксплуатации рекомендуется подбирать соответствующие полимерные покрытия. Оцинкованная сталь с покрытием может использоваться в категориях коррозионной активности С1-С4, а использование в категории С5 рассматривается индивидуально для конкретных условий эксплуатации. Атмосферная нагрузка определяется по ДСТУ ISO 12944-2:2019.

Corrosivity category means atmospheric conditions as per DSTU ISO 12944-2:2019

Corrosivity category | Environment | |

| Exterior | Interior | |

| C1 очень низкая | – | Отапливаемые помещения с чистой атмосферой (например, офисы, магазины, школы, гостиницы). |

| C2 низкий | Атмосферы с низким уровнем загрязнения. В основном сельские районы. | Неотапливаемые помещения, в которых может образовываться конденсат (например, склады, спортивные залы). |

| C3 средний | Городская или промышленная атмосфера, умеренное загрязнение двуокисью серы. Прибрежные районы с низкой соленостью. | Производственные помещения с повышенной влажностью и некоторым загрязнением воздуха (например, предприятия пищевой промышленности, прачечные, пивоваренные и молочные заводы). |

| C4 высокая | Промышленные и прибрежные районы с умеренным засолением. | Химические заводы, плавательные бассейны, судоверфи и верфи. |

C5-I | Промышленные зоны с повышенной влажностью и агрессивной атмосферой. | Здания или зоны с почти постоянной конденсацией и высоким уровнем загрязнения. |

С5-М | Прибрежные и морские районы с повышенной соленостью. | Помещения и зоны с практически постоянной влажностью и высоким уровнем загрязнения. |

Срок службы зданий

Полимерное покрытие должно обладать устойчивыми техническими свойствами и внешним видом, которые должны сохраняться на протяжении всего периода эксплуатации объекта с минимальными затратами на обслуживание. Справочные сроки полезного использования для различных типов зданий определены в ДБН В.1.2-14:2018.

Планируемый срок полезного использования здания в большинстве случаев составляет более 50 лет. Такая долговечность кровельных и фасадных решений достигается за счет применения самых стойких покрытий – Hiarc, Hiarc Max, Pural. Срок эксплуатации сельскохозяйственных и других зданий с коротким периодом эксплуатации составляет от 15 до 50 лет, поэтому для них подходит более широкий спектр покрытий.

Справочные плановые сроки полезного использования зданий приняты согласно ДБН В. 1.2-14:2018

1.2-14:2018

| Building type | Indicative useful life, years |

| Residential and public | 100 |

| Industrial and ancillary | 60 |

| Warehouses | 60 |

| Сельскохозяйственная | 50 |

| Мобильные сборно-разборные (в том числе промышленные, жилые и т.п.) | 20 |

| Мобильные контейнерные здания | 15 |

Специальные требования к покрытию стальных строительных материалов

Крыши

Крыши подвергаются воздействию более сильного иррирования по сравнению с другими санкциями здания. Снег, стоячая вода и скопившийся мусор создают нагрузку на крышу, что требует нанесения высококоррозионностойких покрытий.

Поверхность испорчена снегом, льдом и перемещением людей по крыше. Это обусловливает повышенные требования к износостойким покрытиям. Кроме того, покрытие крыш, соединенных с фальцами, должно выдерживать формовку, осуществляемую ручным инструментом.

Это обусловливает повышенные требования к износостойким покрытиям. Кроме того, покрытие крыш, соединенных с фальцами, должно выдерживать формовку, осуществляемую ручным инструментом.

Фасады

Вентилируемые фасады и сэндвич-панели должны сохранять привлекательный внешний вид, поэтому важно, чтобы полимерное покрытие обеспечивало устойчивость к УФ-излучению, легко чистилось или самоочищалось. В некоторых случаях требуется хорошая износостойкость.

Водосточные системы

Водосточные желоба должны иметь хорошую коррозионную стойкость, так как в них скапливается застойная вода и мусор, а трубы ливневого стока – хорошую стойкость к царапанью. В таком случае стальной лист должен быть окрашен с обеих сторон и подходить для формовки.

Потолки и стены

Чистота и возможность очистки – важнейшие параметры внутренних поверхностей зданий.

Свойства и критерии выбора полимерных покрытий

На применимость и стойкость покрытий в различных атмосферных условиях влияет ряд факторов, таких как толщина покрытия, тип краски, использование добавок (пигментов, стабилизаторов) . Толщина покрытия влияет в основном на механические свойства: формуемость, износостойкость и коррозионную стойкость, стойкость к царапанью.

Hiarc и Hiarc Max обладают наилучшей температурной и химической стойкостью, а также высокой стойкостью к ультрафиолетовому излучению. Применение таких покрытий позволяет фасаду сохранять насыщенный цвет и блеск на протяжении длительного времени под воздействием солнечного излучения. Отличные свойства таких покрытий основаны на молекулярном наращивании, а неорганическая пигментация придает прекрасную устойчивость цветовому оттенку. Покрытие Hiarc Max имеет более толстый грунтовочный слой по сравнению со стандартным покрытием Hiarc (20 мкм/7 мкм) с антикоррозионным пигментом, поэтому подходит для более ответственных условий применения. Hiarc – лучший выбор для фасадов.

Hiarc – лучший выбор для фасадов.

Pural и Pural Matt – покрытия на основе полиуретана, специально разработанные для крыш. Их неорганическая пигментация и химический состав гарантируют высочайшую коррозионную стойкость при воздействии неорганических загрязнителей (соли, кислоты, щелочи), очень хорошую стойкость к УФ-облучению, а также термостойкость и стабильность цвета. Толстое покрытие Plural обладает отличной способностью к формованию. В таком покрытии используется полиамид, обеспечивающий устойчивость к царапинам и улучшенную гибкость. Покрытия Pural – лучший вариант для крыш и фасадов промышленных зданий.

Pural farm (Csafe) — толстое покрытие на основе полиуретана, сочетающее в себе высокую прочность, коррозионную стойкость и устойчивость к царапинам. Пураловая ферма легко обрабатывается и может гнуться без каких-либо ограничений по радиусу изгиба. Химический состав покрытия обеспечивает наилучшую коррозионную стойкость к органическим агрессивным загрязнителям, в том числе животноводческой отрасли (соли фосфорной кислоты и дезактиваторы). Изделие с таким покрытием обладает высокой стойкостью к значительным механическим нагрузкам на крышу. Пурал ферма обладает высокой способностью к самоочищению и предназначена для объектов с повышенной влажностью, которые подлежат частой уборке.

Изделие с таким покрытием обладает высокой стойкостью к значительным механическим нагрузкам на крышу. Пурал ферма обладает высокой способностью к самоочищению и предназначена для объектов с повышенной влажностью, которые подлежат частой уборке.

Полиэстеровые и полиэфирно-матовые покрытия обладают средней устойчивостью к атмосферным воздействиям и механической стойкостью. Помимо механической и коррозионной стойкости, полиэстер матовый имеет более толстый слой, чем стандартное полиэфирное покрытие. При этом матовое покрытие не содержит матирующих веществ, как гладкое полиэфирное покрытие. Благодаря невысокой цене такие покрытия рекомендуются для крыш и стен зданий с коротким сроком эксплуатации, а также во внутренних сухих помещениях.

Пленочный ламинат FoodSafe обладает высокой формуемостью и стойкостью к органическим веществам. Как правило, это покрытие имеет гладкую белую поверхность. FoodSafe не токсичен, устойчив к моющим и чистящим средствам, легко моется, не впитывает воду. Это покрытие было тщательно протестировано на соответствие строгим требованиям стандарта безопасности пищевых продуктов HACCP. С ламинатом FoodSafe может даже находиться непосредственный контакт продуктов питания – это лучшее решение для внутреннего использования на предприятиях пищевой (в холодильных и морозильных камерах) и фармацевтической промышленности, а также в помещениях с повышенной влажностью.

Это покрытие было тщательно протестировано на соответствие строгим требованиям стандарта безопасности пищевых продуктов HACCP. С ламинатом FoodSafe может даже находиться непосредственный контакт продуктов питания – это лучшее решение для внутреннего использования на предприятиях пищевой (в холодильных и морозильных камерах) и фармацевтической промышленности, а также в помещениях с повышенной влажностью.

| Coating Property | Coating | ||||||||||||||||

| Hiarc | Hiarc Max | Pural | Pural Matt | Pural farm (Csafe) | Полиэстер | Полиэстер матовый | Ламинат FoodSafe | ||||||||||

Толщина покрытия, мкм | 27 | 40 | 50 | 50 | 200 | 25 | 35 | 120 | |||||||||

| Surface texture | smooth | smooth | slightly granular | matt | slightly granular | smooth | granular | Главный | |||||||||

| Класс глянцевых, Гарднер 60 °, EN 10169-1 | 30-40 | 30-40 | 34-46 | <5 | 40 | <5 | 40 | 900 <540 | 900 <540 | 900 <540 | 996.<5 | 7-13 | |||||

| Формирование (изгиб) | Good | Good | Good | Good | Good | Good | . Мин. Радиус изгиба (Плактивность) | 1T* | 1T | 1T | 1T | 1T | 3T | 2T | 1T | ||

| MIN. температура формовки, °С | -10 | -10 | -15 | -15 | +15 | 0 | 0 | +10 | 110 | 110 | 100 | 100 | 100 | 90 | 60 | ||

| Класс. , d0 | A1 s1, d0 | A2 s2, d0 | A2 s2, d0 | C-s2, d1 | A1 | A2 s1, d0 | – | ||||||||||

| Class of UV irradiation resistance | Ruv4 | Ruv4 | Ruv4 | Ruv4 | Ruv4 | Ruv2 | Ruv3 | – | |||||||||

| Class Коррозионная стойкость | RC4 | RC5 | RC5 | RC5 | RC4 | RC3 | RC4 | RC5 | 35N | 40N | 40N | 35N | 20N | 25N | 55N | ||

| Pollution resistance | excellent | excellent | very good | very good | excellent | satisfactory | хорошее | отличное | |||||||||

* толщина листа

Стойкость покрытия к естественному УФ-излучению указана в категориях Ruv1-Ruv4 в соответствии с EN10169. Стойкость к УФ-излучению показывает, насколько хорошо покрытие может сохранять свой первоначальный цвет и степень блеска при наружном использовании. Покрытия категории Рув1 обладают очень слабой стойкостью к УФ-излучению и предназначены для использования только внутри помещений. Покрытия Ruv4 обладают высокой устойчивостью к ультрафиолетовому излучению и поэтому рекомендуются для наружного применения.

Рекомендации по применению покрытий

Практически для любого строительного объекта можно подобрать подходящее покрытие с учетом окружающих условий, планируемого срока эксплуатации и особых требований.

Использование полимерных покрытий Ruukki для крыш (R) и фасадов (F)

Гарантия для эстетических свойств.| Hiarc | Hiarc Max | Pural | Pural Matt | Pural farm (Csafe) | Polyester | Polyester Matt | | ||||||||

| R | F | R | F | R | F | R | F | R | F | R | F | R | FANDES | . 0036 0036 | С2 | 20 | 20 | 20 | 20 | 20 | 15 | 15 | 10 | 10 | 10 |

| С3 | 20 | 20 | 20 | 20 | 20 | 15 | 15 | 10 | 10 | 10 | |||||

| Special warranty, years | С4 | 10* | 10* | 10* | 10* | ||||||||||

| С5- I/M | 1-5* | 1-5* | 1-5* | 1-5* | |||||||||||

Usage of Ruukki polymer coatings for interior premises (ceilings and partitions)

| Load category | Hiarc | Hiarc Max | Pural | Pural Matt | Pural farm (Csafe) | Polyester | Polyester Matt | Laminate FoodSafe |

| C1 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| C2 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| C3 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| C4 | ✔* | ✔* | ✔ | ✔* | ||||

| С5-I/M | ✔* |

* Условия категорий ударопрочности C4 и C5-I/M очень тяжелые, поэтому для конкретного проекта может быть предоставлена только ограниченная гарантия.

Неокрашенные оцинкованные стальные листы рекомендуются для условий не выше С2.

Рекомендации в таблицах представлены для сталей со степенью оцинковки 275 г/м 2 .

Защита сталей от коррозии с помощью проводящего полимерного покрытия

На этой странице

РезюмеВведениеСсылкиАвторское правоСтатьи по теме

Рассмотрена защита сталей от коррозии с помощью проводящего полимерного покрытия. Проводящий полимер, такой как полианилин, полипиррол и политиофен, действует как сильный окислитель для стали, вызывая сдвиг потенциала в благородном направлении. Полимер с сильной окислительной проводимостью облегчает пассивацию стали. Двухслойная полипропиленовая пленка была разработана для эффективной защиты от коррозии. Он состоял из внутреннего слоя, в который был легирован фосфомолибдат-ион (PMo), и внешнего слоя, в который был легирован додецилсульфат-ион (DoS). Внутренний слой стабилизировал пассивный оксид, а внешний слой обладал анионной селективностью проницаемости для предотвращения проникновения агрессивных анионов, таких как хлорид, через пленку полипропилена в стальную основу. С помощью двухслойной пленки PPy сталь выдерживалась пассивно около 200 ч в 3,5% растворе хлорида натрия без образования продуктов коррозии.

С помощью двухслойной пленки PPy сталь выдерживалась пассивно около 200 ч в 3,5% растворе хлорида натрия без образования продуктов коррозии.

1. Введение

После исследования Shirakawa et al. о проводящем полиацетилене сообщалось о различных применениях проводящего полимера [1]. Использование проводящего полимера для антикоррозионного покрытия является одним из таких применений, и за последнее десятилетие было представлено множество работ. Получение полиацетилена производили окислением в газовой фазе; однако в настоящее время проводящие полимеры, такие как полианилин (PAni), полипиррол (PPy) и политиофен (Pthio) на рисунке 1, для защиты от коррозии получают электрохимическим окислением в жидкой фазе.

О применении проводящего полимера для защиты от коррозии впервые сообщил ДеБерри в 1985 году, который представил, что нержавеющая сталь, покрытая ПАни, сохраняется в пассивном состоянии в течение относительно длительного периода в растворе серной кислоты [2]. Затем Весслинг указал, что проводящее полимерное покрытие из полианилина и полипиррола, возможно, обладает свойствами самовосстановления, при которых пассивный оксид между металлом подложки и проводящим полимером может спонтанно преобразоваться в поврежденном месте за счет окислительной способности проводящего полимера [3]. ].

].

Когда к электродам, покрытым проводящими полимерами, показанными на рисунке 1, после полимеризации прикладывают анодные потенциалы, в дополнение к проводимости обеспечивается окислительное свойство. Способность проводящего полимера окислять стали подложки позволяет сместить потенциал сталей в пассивное состояние, в котором стали защищены пассивным оксидом, образующимся под проводящим полимером. Применение проводящего полимерного покрытия для защиты стали от коррозии было рассмотрено Tallman et al. [4]. В данной статье рассматривается применение двухслойного проводящего полипропилена для защиты сталей.

2. Проводящий полимер

Окислительная полимеризация и введение анионов в полимер для обеспечения электронной проводимости рассматривались многими авторами, и здесь мы кратко опишем процесс PPy. При анодной поляризации электрода в растворе электролита, содержащем мономер пиррола (Py), на электроде может образовываться черная полимерная пленка. Процедура полимеризации проводится без каких-либо затруднений, за исключением тщательной обработки электролита, при которой следует избегать окисления мономера Py воздухом. Таким образом, электролит должен быть деоксигенирован барботированием инертного газа.

Таким образом, электролит должен быть деоксигенирован барботированием инертного газа.

Рисунок 2 иллюстрирует модель процесса анодной полимеризации полипропилена, предложенную Genies et al. [5]. Мономер Py, растворенный в электролите, отдает электрон электроду, что приводит к образованию пары катион-радикал (стадия (1)). Радикалы в Py реагируют друг с другом, и два протона удаляются из прореагировавшей пары Py (этап (2)), образуя димер Py (этап (3)). После образования пары катион-радикал и повторения реакции между радикалами на электроде образуется черная пленка полипропилена (стадия (4)).

Нейтральный PPy, образованный таким образом с сопряженной цепью, не обладает проводимостью. Чтобы добавить проводимость нейтральному PPy, требуется дальнейшее окисление, как показано на рисунке 3. Когда к электроду прикладывается анодный потенциал, электрон удаляется из π электронов в сопряженной связи, давая пару радикала и положительный заряд (или катион) в основной цепи PPy. Эта ситуация называется состоянием катион-радикала или состоянием полярона. Когда два радикала в PPy объединяются, сайты одинарной и двойной связи замещаются друг другом, и в PPy остаются два катиона, положение которых называется бикатионным состоянием или биполяронным состоянием. Катион, образующийся таким образом в PPy, может пройти через π электронных облаков, обеспечивающих электронную проводимость в основной цепи PPy.

Эта ситуация называется состоянием катион-радикала или состоянием полярона. Когда два радикала в PPy объединяются, сайты одинарной и двойной связи замещаются друг другом, и в PPy остаются два катиона, положение которых называется бикатионным состоянием или биполяронным состоянием. Катион, образующийся таким образом в PPy, может пройти через π электронных облаков, обеспечивающих электронную проводимость в основной цепи PPy.

При удалении электронов из основной цепи PPy происходит внедрение анионов из раствора электролита окружающей среды для поддержания нейтральности слоя PPy; то есть, когда нейтральное состояние PPy изменяется на окислительное, одновременно происходит отщепление электронов и легирование анионов. Предполагается, что один положительный заряд (или катион) может быть вставлен максимум в три или четыре единицы Py. Когда добавляется больше положительного заряда, PPy переходит в состояние переокисления и теряет проводимость.

3. Защита сталей от коррозии проводящим полимером PPy

3.

1. Механизм защиты от коррозии

1. Механизм защиты от коррозии Для защиты от коррозии были предложены два механизма; один из них — эффект физического барьера, а другой — анодная защита. По барьерному эффекту полимерное покрытие работает как барьер от проникновения окислителей и агрессивных анионов, защищая металлы подложки. Этот эффект аналогичен лакокрасочному покрытию, которое препятствует проникновению веществ в стальную основу. При анодной защите проводящий полимер с сильным окислительным свойством работает как окислитель для стали-основы, потенциал которой смещен в сторону такового в пассивном состоянии. В растворе с нейтральным pH потенциал коррозии (или потенциал разомкнутой цепи при коррозии) голой стали находится в области активного потенциала, и скорость коррозии стали обычно относительно высока. Благодаря покрытию из проводящего полимера максимальный ток в активно-пассивной переходной области был ограничен барьерным эффектом, а затем потенциал может быть легко сдвинут к более высокому потенциалу в пассивном состоянии за счет сильного окислительного свойства проводящего полимера. (Рисунок 4). В пассивном состоянии скорость коррозии стали значительно ниже. Предполагается, что как барьерный эффект, так и окислительные свойства вызывают анодную защиту. Наконец, потенциал стали подложки может соответствовать окислительно-восстановительному потенциалу слоя полипропилена в последующей реакции и, таким образом, зависит от степени окисления слоя полипропилена.

Проводимость слоя PPy влияет на окислительную способность, которая приводит к пассивному состоянию. Если слой покрытия имеет небольшую проводимость, роль покрытия как окислителя ограничена рядом с пассивным оксидом. Если слой имеет достаточно высокую проводимость; однако окислительная способность всего слоя доступна, и мощность увеличивается с увеличением толщины слоя.

(Рисунок 4). В пассивном состоянии скорость коррозии стали значительно ниже. Предполагается, что как барьерный эффект, так и окислительные свойства вызывают анодную защиту. Наконец, потенциал стали подложки может соответствовать окислительно-восстановительному потенциалу слоя полипропилена в последующей реакции и, таким образом, зависит от степени окисления слоя полипропилена.

Проводимость слоя PPy влияет на окислительную способность, которая приводит к пассивному состоянию. Если слой покрытия имеет небольшую проводимость, роль покрытия как окислителя ограничена рядом с пассивным оксидом. Если слой имеет достаточно высокую проводимость; однако окислительная способность всего слоя доступна, и мощность увеличивается с увеличением толщины слоя.

Предполагается, что степень окисления и электропроводность снижаются при более длительном воздействии окружающей среды. Если окислители в окружающей среде повторно окисляют разрушенный слой полипропилена, степень окисления и проводимость могут быть восстановлены. Когда окислитель в окружающей среде, обычно газообразный кислород в воздухе, может восстанавливать слой PPy, продолжительность сохранения окислительной способности слоя PPy может быть увеличена, а пассивное состояние стали под слоем PPy может сохраняться дольше. период. Процесс восстановления показан на рисунке 5.9.0003

Когда окислитель в окружающей среде, обычно газообразный кислород в воздухе, может восстанавливать слой PPy, продолжительность сохранения окислительной способности слоя PPy может быть увеличена, а пассивное состояние стали под слоем PPy может сохраняться дольше. период. Процесс восстановления показан на рисунке 5.9.0003

3.2. Ионный обмен в проводящем полимере и его влияние на защиту от коррозии

В анодной защите самой большой проблемой является разрушение пассивного оксида из-за воздействия агрессивных анионов, таких как ионы хлорида и брома в растворе, и разрушение сопровождается большим повреждения локализованной коррозии точечной и щелевой коррозии. В отличие от катодной защиты, при анодной защите существует большой риск локальной коррозии. Когда мы контролируем легирующие ионы в слое PPy, мы, возможно, предотвращаем проникновение агрессивных анионов в слой PPy. Когда стали, покрытые токопроводящим PPy, погружают в раствор хлорида натрия, анионы, легированные в PPy, могут обмениваться с анионами хлора в водном растворе. Анионы хлора проникают через PPy в стальную основу, а затем вызывают разрушение поверхностной пассивной оксидной пленки с последующей точечной коррозией.

Анионы хлора проникают через PPy в стальную основу, а затем вызывают разрушение поверхностной пассивной оксидной пленки с последующей точечной коррозией.

На подвижность анионов примесей в PPy влияют их масса и объем. Когда мы приняли ионы органических кислот в качестве легирующих ионов в PPy, они обладали достаточно большой массой и объемом, чтобы быть неподвижными в PPy. В целом предполагается, что анионы органических кислот с большой массой обладают малой подвижностью и диффузией в слое PPy. Вместе с окислением и восстановлением PPy небольшие анионы добавляются в PPy и дедопируются из него, соответственно, для поддержания нейтральности, как описано в реакции (1) и показано на рисунке 6(a). Когда подвижность и диффузия легированных анионов ограничены небольшим значением, наоборот, катионы дедопируются и легируются в PPy во время окисления и восстановления соответственно. Процесс дедопирования катионов в PPy при окислении и допирование при восстановлении описываются следующей реакцией (2):

Когда проводящий PPy рассматривается как заряженная мембрана, предполагается, что неподвижные анионы с большой массой имеют фиксированные участки с отрицательным зарядом в PPy. В канале между отрицательно заряженными участками катионы могут быть подвижны, а движение анионов сильно заторможено; то есть мембрана проявляет селективность по катионной проницаемости. Как показано на рис. 6(b), в ситуации, когда количество анионов примеси достаточно велико, анионы в растворе исключены из PPy, а стальная основа защищена от питтинговой коррозии за счет воздействия хлоридов.

В канале между отрицательно заряженными участками катионы могут быть подвижны, а движение анионов сильно заторможено; то есть мембрана проявляет селективность по катионной проницаемости. Как показано на рис. 6(b), в ситуации, когда количество анионов примеси достаточно велико, анионы в растворе исключены из PPy, а стальная основа защищена от питтинговой коррозии за счет воздействия хлоридов.

3.3. Проект защиты от коррозии по PPy

Анодная защита в значительной степени зависит от пассивности и пассивного оксида стали. Для защиты пассивность и пассивный оксид должны оставаться стабильными. Кроме того, важную роль в защите играет предотвращение проникновения агрессивных анионов.

Deslouis et al. анодно приготовили пленку PPy на стали из оксалатного раствора, содержащего мономер Py, и сообщили, что слой PPy защищает сталь в растворе хлорида натрия в течение длительного периода [6–8]. Они предположили, что слой оксалата железа, который образовался под пленкой полипропилена в результате полимеризации, действует как пассивирующая пленка против коррозии. Они также показали, что верхний слой PPy, легированного анионами додецилсульфата (DoS), был эффективен для защиты от коррозии и что двухслойное покрытие PPy-оксалат/PPy-DoS может поддерживать состояние пассивации более 500 часов, в котором продуктов коррозии не наблюдалось.

Они также показали, что верхний слой PPy, легированного анионами додецилсульфата (DoS), был эффективен для защиты от коррозии и что двухслойное покрытие PPy-оксалат/PPy-DoS может поддерживать состояние пассивации более 500 часов, в котором продуктов коррозии не наблюдалось.

Ион DoS является поверхностно-активным веществом и образует мицеллы в водном растворе при концентрациях выше критической концентрации. Мономеры Py, которые, вероятно, входят в состав мицелл DoS в водном растворе, начинают полимеризоваться, когда мицеллы коллапсируют на электроде, к которому приложен анодный потенциал. Ионы DoS имеют относительно большие массы и работают как неподвижная примесь в PPy. Таким образом, PPy, легированный DoS, рассматривается как мембрана с отрицательно заряженными фиксированными участками и, следовательно, с катионной проницаемостью. Таким образом, внешний слой PPy-DoS может исключить внедрение агрессивных анионов, таких как ионы хлора.

На рис. 7 показано изменение массы при анодном окислении и катодном восстановлении золотого электрода, покрытого слоями полипропилена [9]. Изменение массы измеряли электрохимическими микровесами на кристалле кварца (EQCM) с золотым покрытием. Золотое покрытие было покрыто PPy, легированным ионами фосфомолибдата, PMo 12 O 40 3− (PMo) и двухслойным PPy PPy-PMo/PPy-DoS. Изменение массы пленки PPy-PMo на рисунке 7(а) указывает на поглощение массы во время окисления и, наоборот, удаление во время восстановления. Характер изменения массы при окислении отражает отщепление электронов от PPy и одновременное внедрение анионов из электролита в PPy и наоборот при восстановлении. Когда вводится внешний слой PPy-DoS, изменение массы обратно пропорционально результату, приведенному выше, как показано на рисунке 7(b). При окислении масса увеличивается, а при восстановлении уменьшается. В слое PPy-DoS, в котором зафиксированы отрицательно заряженные ионы, катионы подвижны; при окислении происходит одновременное отщепление и электронов, и катионов от PPy, а при восстановлении наоборот. Можно понять, что PPy, легированный DoS, действует как катионная проницаемо-селективная мембрана.

Изменение массы измеряли электрохимическими микровесами на кристалле кварца (EQCM) с золотым покрытием. Золотое покрытие было покрыто PPy, легированным ионами фосфомолибдата, PMo 12 O 40 3− (PMo) и двухслойным PPy PPy-PMo/PPy-DoS. Изменение массы пленки PPy-PMo на рисунке 7(а) указывает на поглощение массы во время окисления и, наоборот, удаление во время восстановления. Характер изменения массы при окислении отражает отщепление электронов от PPy и одновременное внедрение анионов из электролита в PPy и наоборот при восстановлении. Когда вводится внешний слой PPy-DoS, изменение массы обратно пропорционально результату, приведенному выше, как показано на рисунке 7(b). При окислении масса увеличивается, а при восстановлении уменьшается. В слое PPy-DoS, в котором зафиксированы отрицательно заряженные ионы, катионы подвижны; при окислении происходит одновременное отщепление и электронов, и катионов от PPy, а при восстановлении наоборот. Можно понять, что PPy, легированный DoS, действует как катионная проницаемо-селективная мембрана.

Ковальски и др. защитный слой PPy сталей от коррозии разрабатывали следующим образом [9–14]. Для внутреннего слоя PPy был легирован PMo. PMo действует как пассиватор, который стабилизирует пассивное состояние сталей и способствует образованию пассивного оксида. Для внешнего слоя был приготовлен PPy, легированный DoS. Внешний слой может препятствовать проникновению анионов в слой PPy. Результаты Kowalski et al. представлены на рис. 8, [13], где построен потенциал холостого хода стали, покрытой двухслойным полипропиленом, при погружении в 3,5% раствор хлорида натрия. Сталь, покрытая двухслойным полипропиленом, около 5 мкм толщиной мкм, состоящий из PPy-PMo/PPy-DoS, показал пассивацию в течение 190 ч, при которой не наблюдалось продуктов коррозии. Если сталь была покрыта одним слоем PPy-DoS такой же толщины, то пассивация сохраняется в течение 10 ч. Предполагается, что ион PMo, легированный во внутренний PPy, стабилизирует пассивный оксид и помогает поддерживать пассивное состояние стали-основы.

Конструкция, которая сочетает в себе внутренний слой, стабилизирующий пассивный оксид, с наружным, позднее препятствующим проникновению анионов через PPy в сталь, может быть подходящей для защиты стали от коррозии.

3.4. Свойство самовосстановления

При защите от коррозии покрытие должно допускать небольшие дефекты, чтобы считаться подходящей заменой покрытиям на основе хромата. Мы ожидаем от проводящего полимерного покрытия свойства самовосстановления, при котором пассивный оксид спонтанно восстанавливается после появления в нем небольших дефектов. На хроматном покрытии ионы хромата, растворенные в покрытии, окисляют поверхность стали в поврежденных местах, восстанавливая пассивный оксид.

Модель самовосстановления, предложенная Kowalski et al. показано на рисунке 9для двухслойного PPy PPy-PMo/PPy-DoS [9]. После того, как покрытие и пассивный оксид были локально повреждены, PMo в слое PPy гидролизуется и разлагается на ионы молибдата и фосфата, а затем оба иона достигают дефектных участков. Ионы молибдата реагируют с ионами трехвалентного железа на поврежденном участке с образованием пленки молибдата трехвалентного железа. Соляная пленка может постепенно измениться на пассивный оксид на поврежденном участке

Ионы молибдата реагируют с ионами трехвалентного железа на поврежденном участке с образованием пленки молибдата трехвалентного железа. Соляная пленка может постепенно измениться на пассивный оксид на поврежденном участке

На рис. 10 показаны результаты, опубликованные Kowalski et al. в котором через 2 ч при погружении в 3,5 % раствор хлорида натрия резаком был вставлен небольшой дефект [9].]. После того, как слой PPy получил небольшой дефект, потенциал разомкнутой цепи временно упал. Когда коррозия продолжается в месте дефекта, потенциал снизится до потенциала голой стали. Однако потенциал повышался и восстанавливался в области пассивного потенциала. После этого потенциал поддерживал высокий потенциал в пассивной области. Когда дефектный локальный участок был измерен с помощью спектроскопии рамановского рассеяния в этой ситуации, была обнаружена молибдатная соль [9]. Установлено, что на участке образовался солевой слой молибдата железа.

4. Резюме

За последние 10 лет было опубликовано множество статей по защите от коррозии с помощью проводящего полимера. В них внимание было обращено на то, как сформировать однородные и липкие слои проводящего полимера на стали и других металлах. Для защиты от коррозии мы должны учитывать конструкцию проводящего полимера. Поскольку защита от коррозии с помощью проводящего полимера основана на механизме анодной защиты, мы должны рассмотреть, как стабилизировать пассивный оксид под полимерным слоем и как предотвратить проникновение агрессивных анионов в полимерный слой.

В них внимание было обращено на то, как сформировать однородные и липкие слои проводящего полимера на стали и других металлах. Для защиты от коррозии мы должны учитывать конструкцию проводящего полимера. Поскольку защита от коррозии с помощью проводящего полимера основана на механизме анодной защиты, мы должны рассмотреть, как стабилизировать пассивный оксид под полимерным слоем и как предотвратить проникновение агрессивных анионов в полимерный слой.

Для защиты от коррозии рассматривались два механизма; одна модель физического барьера и другая модель анодной защиты. Мы предполагаем, что барьерный эффект подавляет активное растворение стали, способствуя смещению потенциала в пассивную область. Окислительная способность проводящего полимера способствует потенциальному смещению и длительному поддержанию пассивного состояния стали.

Наша двухслойная модель, предназначенная для защиты от коррозии, включает в себя два важных фактора: первый — стабилизация пассивирующей пленки на стали под действием ионов легирующей примеси во внутреннем слое PPy, а второй — контроль селективности ионной проницаемости с помощью органической кислоты. ионы, легированные во внешнем слое PPy.

ионы, легированные во внешнем слое PPy.

Ссылки

C. K. Chiang, C. R. Fincher, Y. W. Park et al., «Электропроводность в легированном полиацетилене», Physical Review Letters , vol. 39, нет. 17, стр. 1098–1101, 1977.

Посмотреть по адресу:

Сайт издателя | Google Scholar

D. W. DeBerry, «Изменение электрохимического и коррозионного поведения нержавеющих сталей с электроактивным покрытием», Journal of the Electrochemical Society , vol. 132, нет. 5, стр. 1022–1026, 1985.

Просмотр по адресу:

Google Scholar

Б. Весслинг, «Пассивация металлов покрытием полианилином: сдвиг коррозионного потенциала и морфологические изменения», Advanced Materials , vol. 6, нет. 3, pp. 226–228, 1994.

Просмотр по адресу:

Google Scholar

Таллман Д.

Э., Спинкс Г., Доминис А. и Уоллес Г. Г. Электроактивные проводящие полимеры для контроля коррозии: Часть 1. Общие положения введение и обзор цветных металлов», Журнал электрохимии твердого тела , том. 6, нет. 2, стр. 73–84, 2002.

Э., Спинкс Г., Доминис А. и Уоллес Г. Г. Электроактивные проводящие полимеры для контроля коррозии: Часть 1. Общие положения введение и обзор цветных металлов», Журнал электрохимии твердого тела , том. 6, нет. 2, стр. 73–84, 2002.Посмотреть по адресу:

Google Scholar

Э. М. Джинис, Г. Бидан и А. Ф. Диас, «Спектроэлектрохимическое исследование полипиррольных пленок», , Журнал электроаналитической химии, том 78, 909. . 149, нет. 1-2, pp. 101–113, 1983.

Просмотр по адресу:

Google Scholar

H. Nguyen Thi Le, B. Garcia, C. Deslouis и Q. Le Xuan, «Corrosion Protection and Conducting полимеры: полипиррольные пленки на железе» Электрохимика Acta , том. 46, нет. 26–27, стр. 4259–4272, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

NTL Hien, B.

Garcia, A. Pailleret, and C. Deslouis, «Роль легирующих ионов в защите железа от коррозии полипирроловыми пленками», Electrochimica Acta , vol. 50, нет. 7–8, стр. 1747–1755, 2005.

Garcia, A. Pailleret, and C. Deslouis, «Роль легирующих ионов в защите железа от коррозии полипирроловыми пленками», Electrochimica Acta , vol. 50, нет. 7–8, стр. 1747–1755, 2005.Посмотреть по адресу:

Сайт издателя | Google Scholar

T. Van Schaftinghen, C. Deslouis, A. Hubin, and H. Terryn, «Влияние предварительной обработки поверхности перед синтезом пленки на защиту от коррозии железа с помощью полипиррольных пленок», Электрохимика Acta , том. 51, нет. 8–9, стр. 1695–1703, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Ковальски, М. Уеда и Т. Оцука, «Самовосстановление ионно-селективного проводящего полимерного покрытия», Journal of Materials Chemistry , vol. 20, нет. 36, стр. 7630–7633, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

T.

Ohtsuka, M. Iida, and M. Ueda, «Полипирроловое покрытие, легированное анионами молибдофосфата, для предотвращения коррозии углеродистых сталей», Журнал электрохимии твердого тела , том. 10, нет. 9, стр. 714–720, 2006.

Ohtsuka, M. Iida, and M. Ueda, «Полипирроловое покрытие, легированное анионами молибдофосфата, для предотвращения коррозии углеродистых сталей», Журнал электрохимии твердого тела , том. 10, нет. 9, стр. 714–720, 2006.Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Ковальски, М. Уеда и Т. Оцука, «Защита стали от коррозии двухслойным полипирролом, легированным анионами молибдофосфата и нафталиндисульфоната», Corrosion Science , vol. 49, нет. 3, стр. 1635–1644, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Ковальски, М. Уеда и Т. Оцука, «Влияние противоанионов на коррозионную стойкость стали, покрытой двухслойной полипирроловой пленкой», Наука о коррозии , том. 49, нет. 8, стр. 3442–3452, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д.

Ковальски, М. Уеда и Т. Оцука, «Влияние ультразвукового облучения во время электрополимеризации полипиррола на предотвращение коррозии стали с покрытием», Corrosion Science , vol. 50, нет. 1, стр. 286–291, 2008 г.

Ковальски, М. Уеда и Т. Оцука, «Влияние ультразвукового облучения во время электрополимеризации полипиррола на предотвращение коррозии стали с покрытием», Corrosion Science , vol. 50, нет. 1, стр. 286–291, 2008 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Ковальски, М. Уеда и Т. Оцука, «Самовосстановление способности проводящего полипиррольного покрытия с искусственным дефектом», ECS Transactions , vol. 16, нет. 52, стр. 177–182, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2012 Toshiaki Ohtsuka. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Патент США на способ изготовления металлополимерного композита с облученным полимерным покрытием Патент (Патент № 7,371,432, выдан 13 мая 2008 г.)

ОЖИДАНИЕ РОДСТВЕННОЙ ЗАЯВКИ

Эта заявка частично является продолжением заявки США Сер. Заявка № 10/038,266, поданная 29 октября 2001 г., в настоящее время заброшена.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу изготовления металлополимерного композита, подходящего для изготовления корпусов контейнеров и торцевых панелей контейнеров для пищевых продуктов и напитков. Более конкретно, изобретение относится к металлополимерному композиту, включающему полимерное покрытие, имеющее повышенную стойкость к распушиванию и образованию ангельских волосков.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Металлический лист, покрытый термопластичной смолой с одной или обеих сторон, уже давно используется для изготовления корпусов и торцевых панелей контейнеров для пищевых продуктов и напитков. Покрытие наносится различными способами, включая валиковое покрытие, обратное валиковое покрытие, распыление, электроосаждение, порошковое покрытие и ламинирование. Покрытия наносятся на металлический лист для улучшения коррозионной стойкости, формуемости и внешнего вида.

Покрытие наносится различными способами, включая валиковое покрытие, обратное валиковое покрытие, распыление, электроосаждение, порошковое покрытие и ламинирование. Покрытия наносятся на металлический лист для улучшения коррозионной стойкости, формуемости и внешнего вида.

Электронно-лучевое излучение используется в известном уровне техники для отверждения материала покрытия после его нанесения на подложку. «Отверждение» — это общее название процесса, при котором органическое покрытие, нанесенное на подложку, полимеризуется до или почти до максимально возможной степени, и, кроме того, при отверждении удаляется весь или почти весь растворитель, если он присутствует. Отверждение покрытия может включать полимеризацию мономеров или удлинение цепи (сшивание) олигомеров или полимеров или любое их сочетание. Средняя молекулярная масса полимерных цепей увеличивается, и любые растворители, которые могут присутствовать, в значительной степени удаляются. Электронно-лучевое отверждение можно определить как описанный выше процесс отверждения, вызванный облучением электронным пучком. Растворители часто не присутствуют в рецептурах, отверждаемых электронным лучом, и поэтому часто не удаляются в процессе отверждения. При электронно-лучевом отверждении электронный луч ионизирует определенные молекулы, которые инициируют свободнорадикальную реакцию в неотвержденном покрытии и вызывают сшивку полимера (увеличивая среднюю молекулярную массу полимера). Типичный пример отверждения электронным лучом содержится в патенте США No. № 4,452,374, выданный Hitchcock et al. В этом патенте полимерное покрытие отверждается путем «сшивания (полимера) с использованием обычных методов облучения электронным пучком высокой энергии». Многие другие примеры существуют в патентной литературе и опубликованных ссылках. Однако отверждение прекращают, когда достигается или приближается полная полимеризация. Это связано с тем, что добавленная энергия, будь то тепловая, электронно-лучевая или другая, начнет разрушать полимерные связи, укорачивать длину цепи, уменьшать среднюю молекулярную массу и ухудшать свойства покрытия, если приложение энергии продолжается после точки полной полимеризации.