Расход порошковой краски при нанесении

Совершенство технологии порошковой покраски(покраска порошковой полимерной краской) заключается в достижении наилучшего качества полимерного покрытия при минимальной себестоимости порошковой окраски в полном соответствии с экологическими требованиями.

Доля, приходящаяся на порошковую краску в расчете себестоимости окраски квадратного метра при промышленном цикле занимает около 65 — 70%. Поэтому очень важно напылить полимерное покрытие, используя минимальный расход краски.

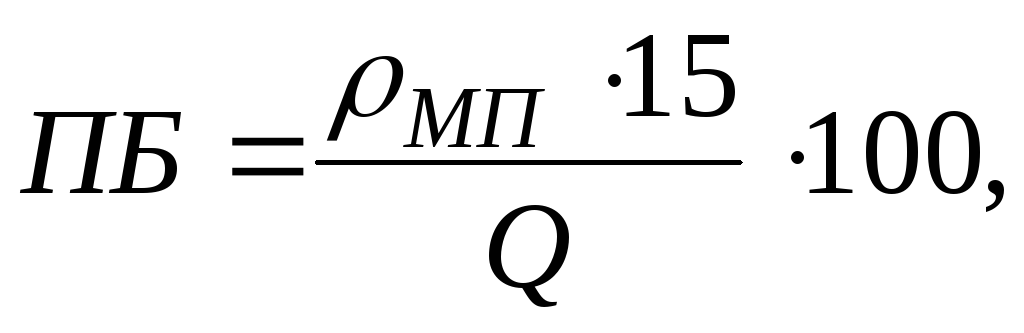

На примере окраски офисных стульев теоретический расход порошковой краски и стоимость 1м2 полимерного покрытия можно рассчитать по нижеследующим формулам:

Как видно из расчетных формул, расходные нормы порошковой краски при нанесении зависят от различных факторов:

| • | Толщина пленки влияет на эксплуатационные качества полимерного покрытия, кроме того, она определяет расход порошковой краски, соответственно, важно его контролировать. Декоративное полимерное покрытие требует современные порошковые краски с хорошей укрывистостью, которые обеспечивают возможность окраски слоем толщиной 40 — 50 мкм. Защитно-декоративные полимерные покрытия предполагают оптимальную толщину покрытия 70 — 100 мкм. Защитные полимерные покрытия должны быть толщиной в пределах 90 — 130 мкм и более. |

| • | Фракционный (гранулометрический) состав. Распределение частиц порошковой краски по размеру может оказывать влияние на сыпучесть, характеристики покрытия и его внешний вид. Полимерное покрытие характеризуется размером частиц основной фракции, этот показатель отвечает за толщину нанесенного слоя. |

| • | Удельный вес краски. Чем краска «легче», тем она меньше расходуется при одной и той же толщине покрытия. В идеале, при удельном весе 1,2 гр/см3 и толщине покрытия 80 мкм можно достичь обещанного производителями порошковой краски расхода равного 100 гр/м2. Но, к сожалению, это только в идеале, на практике же для большинства производств эта цифра в среднем около 120 — 140 гр/м2. Чем краска «легче», тем она меньше расходуется при одной и той же толщине покрытия. В идеале, при удельном весе 1,2 гр/см3 и толщине покрытия 80 мкм можно достичь обещанного производителями порошковой краски расхода равного 100 гр/м2. Но, к сожалению, это только в идеале, на практике же для большинства производств эта цифра в среднем около 120 — 140 гр/м2. |

| • | Человеческий фактор. При всем совершенстве краскораспылителей остается влияние человеческого фактора при ручном нанесении порошковой краски. Таким образом полимерное покрытие получают толщиной, зависящей от концентрации порошка в факеле распылителя, времени прохода изделия через факел, а так же от степени зарядки и коэффициента осаждения краски. Высокая квалификация маляра может обеспечить существенное снижение расхода краски до 10 — 15%. |

| • | Форма и сложность окрашиваемых изделий. Равномерность толщины полимерного покрытия для плоских панелей либо сложных деталей будет отличаться, соответственно и показатели расхода краски будут абсолютно разными. Равномерность толщины полимерного покрытия для плоских панелей либо сложных деталей будет отличаться, соответственно и показатели расхода краски будут абсолютно разными. |

При выборе порошковой краски необходимо руководствоваться не только ценой, главное, чтобы полученное из нее полимерное покрытие в максимальной степени удовлетворяло требованиям потребителя — внешний вид, долговечность покрытия и гарантийный срок эксплуатации.

По материалам http://euroimpianti.com.ua/articles/rashod-kraski.html

Нормы расхода порошковой краски | ОКБ «Поток

Порошковая краска все быстрее набирает популярность, повсеместно вытесняя с

рынка традиционные жидкие краски. И в первую очередь это становится возможным

благодаря тому обстоятельству, что нормы расхода порошковой краски

намного меньше, что позволяет снизить расходы на окрашивание.

И в первую очередь это становится возможным

благодаря тому обстоятельству, что нормы расхода порошковой краски

намного меньше, что позволяет снизить расходы на окрашивание.

Естественно, что человека, решившего приобрести линию автоматического порошкового окрашивания, в первую очередь интересует экономический вопрос, а именно, какие нормы расходы при порошковом окрашивании, цена краски, да и себестоимость самого процесса. В интернете можно прочесть о том, что приемлемая норма расхода краски на один квадратный метр составляет порядка 80-90 грамм. Но есть и такие, которые утверждают прямо противоположное, дескать, что это невозможно и нормы значительно больше.

Для того, чтобы разобраться в том, чьи утверждения максимально приближены к

действительности, можно взять общий пример. И правда, наиболее распространенный и

используемый стандарт порошковой краски (если не принимать во внимание

структурированные материалы) предполагает норму обычного расхода на плоских

поверхностях в пределах 150-180 грамм без перфорации.

Откуда же пошли разговоры об очень маленьком расходе порошковой краски? Ответ

здесь один — это совсем другие краски порошковые, которые используются далеко не везде, lb и почти не

рекламируются. И хотя причин такой «стеснительности» несколько, основная

заключается в том, что в ней содержатся в основном очень мелкие фракции, что в одно

и то же время является и плюсом, и минусом. Отрицательный фактор — большой вред

такой краски для людей, занятых в процессе окрашивания (собственно, по этой причине

она и не рекламируется). Кроме того, становится затруднительным качественное

прокрашивание сложных поверхностей и углов.

Но следует сказать, что последнее время на отечественном рынке стали появляться

порошковые краски с пониженными нормами расхода, в которых снижено содержание

мелких фракций (хотя и недостаточно снижены для полной безопасности).

Кстати, приблизительные нормы расхода порошковой краски обычно указываются производителями на упаковке с материалом, а также там приводятся специальные формулы, по которым можно быстро все рассчитать. Но все равно, расчетные нормы расхода зависят от многих обстоятельств. В первую очередь, от толщины наносимого слоя, что вполне естественно. Хотите более качественное покрытие? Тогда краски потребуется больше, что увеличит расход. Также большое влияние оказывает тип поверхности изделия, которое подвергается порошковой окраски — на гладком расход меньше, на структурированной, соответственно, норма увеличится. Ну и конечно нужно принимать во внимание тип желаемого покрытия — защитное, декоративное, либо декоративно-защитное.

Но, выбирая порошковую краску, рекомендуется руководствоваться не только ее

стоимостью и нормами расхода, а исходить из того, чтобы в результате окрашивания

получить качественное и привлекательное покрытие. Ведь это главное. Очень важно,

чтобы окрашенные изделия максимально удовлетворяли ожидания потребителей — имели

привлекательный внешний вид, долговечное покрытие и были в состоянии прослужить в

течение как минимум гарантийного срока.

Ведь это главное. Очень важно,

чтобы окрашенные изделия максимально удовлетворяли ожидания потребителей — имели

привлекательный внешний вид, долговечное покрытие и были в состоянии прослужить в

течение как минимум гарантийного срока.

Смотрите также:

Расход порошковой краски при нанесении | Лако-красочные материалы

Расход порошковой краски при нанесении

5 сентября, 2014 Malyar Совершенство технологии порошковой покраски(покраска порошковой полимерной краской) заключается в достижении лучшего качества полимерного покрытия при малой себестоимости порошковой расцветки в полном согласовании с экологическими требованиями.Толика, приходящаяся на порошковую краску в расчете себестоимости расцветки квадратного метра при промышленном цикле занимает около 65 — 70%. Потому очень принципиально напылить полимерное покрытие, используя малый расход краски.

На примере расцветки офисных стульев теоретический расход порошковой краски и цена 1м2 полимерного покрытия можно высчитать по нижеследующим формулам:

Как видно из расчетных формул, расходные нормы порошковой краски при нанесении зависят от разных причин:

| • | Толщина пленки оказывает влияние на эксплуатационные свойства полимерного покрытия, не считая того, она определяет расход порошковой краски, соответственно, принципиально его держать под контролем.Находится в зависимости от типа создаваемой поверхности (структурированная или гладкая), а так же от требуемых параметров полимерного покрытия (декоративное, защитное или защитно-декоративное). Защитные полимерные покрытия должны быть шириной в границах 90 — 130 мкм и поболее. Защитные полимерные покрытия должны быть шириной в границах 90 — 130 мкм и поболее. |

| • | Фракционный (гранулометрический) состав. Рассредотачивание частиц порошковой краски по размеру может оказывать воздействие на сыпучесть, свойства покрытия и его внешний облик. Полимерное покрытие характеризуется размером частиц основной фракции, этот показатель отвечает за толщину нанесенного слоя. |

| • | Удельный вес краски. Чем краска «легче», тем она меньше расходуется при одной и той же толщине покрытия. В эталоне, при удельном весе 1,2 гр/см3 и толщине покрытия 80 мкм можно достигнуть обещанного производителями порошковой краски расхода равного 100 гр/м2. Но, к огорчению, это исключительно в эталоне, на практике же для большинства производств эта цифра в среднем около 120 — 140 гр/м2. |

| • | Человечий фактор. При всем совершенстве краскораспылителей остается воздействие людского фактора при ручном нанесении порошковой краски. При всем совершенстве краскораспылителей остается воздействие людского фактора при ручном нанесении порошковой краски.Таким образом полимерное покрытие получают шириной, зависящей от концентрации порошка в факеле распылителя, времени прохода изделия через факел, а так же от степени зарядки и коэффициента осаждения краски. Высочайшая квалификация маляра может обеспечить существенное понижение расхода краски до 10 — 15%. |

| • | Форма и сложность окрашиваемых изделий. Равномерность толщины полимерного покрытия для плоских панелей или сложных деталей будет отличаться, соответственно и характеристики расхода краски будут полностью различными. |

При выборе порошковой краски нужно управляться не только лишь ценой, главное, чтоб приобретенное из нее полимерное покрытие в наибольшей степени удовлетворяло требованиям потребителя — наружный вид, долговечность покрытия и гарантийный срок эксплуатации.

Производители порошковых красок имеют возможность в личном порядке с учетом всех требований и пожеланий к свойствам конечной продукции подобрать лучший состав краски для обеспечения лучшей покрываемости и минимизации расходных норм при нанесении полимерного покрытия.

Источник: vseokraskah.net

Комментирование и размещение ссылок запрещено.полиэфирные покрытия и другие, состав, виды, цвета, расход на 1м2, видео и фото

В настоящее время порошковая краска по ГОСТу 9.402-2004 (самый последний стандарт) представлена практически всем цветовым спектром, предусмотренным RAL таблицей, но она не согласуется с привычными малярными работами. Нанесение слоя в таких случаях осуществляется с применением эдектростатичесского и струйного распыления, аэрозольного покрытия (баллончики), методом окунания и тому подобное.

В данном случае на метод производства в большей степени влияет само устройство производства, нежели вид самого материала.

Разные цвета порошковой краски

Многое о порошковых покрытиях

Классификация

Примечание. Все виды порошковых красок классифицируются по типу плёнкообразователя, назначению и химическому признаку. С химической точки зрения, покрытия рассматриваются как созданные на основе термопластичных, или же термореактивных плёнкообразователей.

Камера и печь полимеризации

- Термопластичный метод подразумевает нанесение покрытия без каких-либо химических реакций. (За счёт сплавления частиц с их последующим застыванием на поверхности обрабатываемого объекта). Такие плёнки получаются обратимо-термопластичными, а иногда даже растворимыми, в зависимости от первоначального состава материала. По сути, обработанная поверхность может оплавляться или даже смываться водой в определённых условиях.

- А вот термореактивные образования получаются в результате того же оплавления, но с последующими химическими реакциями, то есть, химический состав покрытия после завершения малярных работ существенно отличается от исходного состава.

Как следствие, такой тип покрытий невозможно смыть водой или расплавить, то есть, они необратимо-неплавки. В настоящее время лидирующие позиции в промышленности занимает именно эта группа. Её доля составляет порядка 80%, хотя ещё буквально лет 10-15 назад всё было с точностью до наоборот.

Как следствие, такой тип покрытий невозможно смыть водой или расплавить, то есть, они необратимо-неплавки. В настоящее время лидирующие позиции в промышленности занимает именно эта группа. Её доля составляет порядка 80%, хотя ещё буквально лет 10-15 назад всё было с точностью до наоборот. - На название материала или на его тип, в первую очередь указывает состав порошковой краски, а точнее, от наименования полимера или олигомера там присутствующего. Например, названия поливинилхлоридные, полиэтиленовые, полиэфирные и эпоксидные краски составы напрямую указывают на наличие в составе одноименного полимера. По назначению такие покрытия рассматриваются, как антифрикционные, атмосферостойкие, устойчивые к химическому воздействию, электроизоляционные и так далее.

Рецептура

Изготовление порошковых красок

В основной своей массе плёнкообразователями для термопластичных красок из порошка можно назвать:

- полиамиды,

- полиэтилен,

- поливинилхлорид,

- насыщенные полиэфиры,

- винилацетаты с сополимерами этилена.

В основном такой тип материалов применяется в тех случаях, когда к продукту малярного производства не предъявляется высоких декоративных требований и в первую очередь уделяется внимание функционалу, как то антифрикционность (устойчивость к истираемости), нейтральность к химическим растворителям и так далее.

ЛКМ такого типа на основе полиэтилена отличает, прежде всего, низкая цена. Их обычно наносят на установках кипящего слоя при средней температуре формирования 240⁰C-250⁰C. Такая обработка используется для различных подложек. Но она склонна к растрескиванию и нестабильности, а также у неё отсутствует атмосферостойкие качества.

Полиамидные ЛКМ из порошка (обычно для этого употребляется полиамид-12, являющийся продуктом полимеризации лауринлактама) тоже наносят в кипящем слое при температуре 250⁰C-270C. Такие покрытия, как правило, достаточно твёрдые и абразивоустойчивые, но они со временем желтеют, к тому же инструкция указывает на то, что они содействуют адсорбции.

Порошковые краски на основе ПВХ имеют в своём составе пластификатор. Это способствует их эластичности. Наносятся они методом электростатического распыления при температуре 250⁰C-260C. Производство обходится достаточно дешево. Однако, такие покрытия склонны к пожелтению. Следовательно, непригодны для декоративной отделки. Для большинства подложек такого типа необходимо применение грунтовок.

Покрытие порошковой краской в домашних условиях

ЛКМ, где основой служат сополимеры этилена с винилацетатами, тоже наносятся в кипящем слое. Точно так же, как и полиэтилен с поливинилхлоридом. Он имеет похожую рабочую температуру от 200⁰C до 260⁰C. Но такие покрытия более прочные и отличаются, помимо эластичности, высокой атмосферостойкостью и выступают в качестве защиты от коррозии.

Полиэфирная порошковая краска (линейные, сложные м ароматические полиэфиры), как правило, наносится методом электростатического распыления при температуре от 240⁰C до 300⁰C. В конечном результате получается эластичная плёнка, которая обладает превосходной адгезией, устойчивая к атмосферным явлениям и создающая гидроизоляцию.

Сыпучесть и гигроскопичность

Обработка детали своими руками с помощью распылителя

Сыпучестью называется способность внутреннего скольжения между частицами и определяется либо по скорости выхода порошка из отверстия, либо по углу естественного откоса, который может колебаться от 36⁰ до 45⁰ – это необходимое требование для порошковых ЛКМ (см.также статью “Окраска металла – основные приемы”).

Этот параметр, в первую очередь, зависит от состава материала, размера и формы частиц, шероховатости, влажности и температуры их поверхности, а также степени электризации. Наилучшие показатели по этому параметру имеют частицы со сферической формой, так как коэффициент трения у них минимален.

Большое значение для создания оптимальной сыпучести имеет температура и влажность воздуха во время проведения малярных работ – коэффициент трения увеличивается при высокой влажности и повышении температуры. В некоторых случаях (особые условия окружающей среды) требуется модернизация аппаратуры. Так как сделать порошковую краску более сыпучей здесь можно только таким способом.

Так как сделать порошковую краску более сыпучей здесь можно только таким способом.

Примечание. На сыпучесть материала может повлиять его длительное хранение при повышенной температуре и давлении – здесь возможна агрегация частиц, следствием которой является слёживание и комкование краски. Степень брака в таких ситуациях может быть различной – о ней судят по количеству агрегатов и их прочности на сжатие.

Слежавшийся или скомкивавшийся порошок непригоден для производства малярных работ, но его можно просеять, либо измельчить.

Порошковая покраска дисков

По сути, почти все порошковые краски обладают определённой гигроскопичностью или способностью к поглощению влаги. Но самыми мощными сорбентами можно назвать те материалы, которые имеют гидрофильные компоненты на гидросодержащи полиэфирах, а также полиуретановые, полиамидные и поливинилбутиральные компоненты.

В связи с понижением качества материалов, которые содержат влагу, на производство порошковой краски по её хранению установлен определённый допустимый процент от общей массы, который составляет от 0,5% до 3%.

Малярные работы в домашних условиях

Установка для порошковых красок “Spectracoal”

В первую очередь, вам следует обратить внимание на выбор оборудования и для этого вам понадобится электростатический пистолет, у которого есть возможность подключения сжатого воздуха. Или использовать для этой цели компрессор, в комплектации которого есть фильтр для высокого давления.

Малярные работы не следует проводить на улице и для этих целей лучше всего подходит гараж или какое-либо другое подсобное помещение, где вы не побоитесь последствий от распыления ЛКМ. Красить порошковой краской что-либо придётся в замкнутом пространстве. Поэтому вам также придётся позаботиться о достаточной вентиляции, хотя это не отменяет необходимости защиты респиратором органов дыхания.

Подготовка диска к покраске

Перед началом малярных работ вам обязательно нужно очистить поверхность и делается это, как механическим, так и химическим способом. То есть, различными металлическими щётками и ёршиками, насаженными на дрель или болгарку. Либо растворителями и сольвентами (масло, жировые пятна).

Либо растворителями и сольвентами (масло, жировые пятна).

Кроме того, с обрабатываемого предмета следует убрать все мелкие детали, не подлежащие окраске и защитить все резьбовые соединения от проникновения полимера.

Нанесение порошкового покрытия. Фото

На заземлённый объект при помощи сжатого воздуха из электростатического пистолета наносятся заряженные частицы краски (порошок) и там остаётся методом прилипания.

Перед началом работы вам следует убедиться в том, чтобы подключили к обрабатываемому предмету электростатический заряд, так как в противном случае не произойдёт налипания. Количество требуемого материала зависит от его типа и расход порошковой краски на 1м2, как правило, указывается заводом-изготовителем.

Заключение

В процессе работы порошковая краска в любом случае будет оседать на близлежащих предметах, поэтому вам следует позаботиться о том, чтобы в радиусе 1-1,5 метров была свободная, не загромождённая площадь, а на пол желательно подстелить бумагу или плотный целлофан. Для сборки порошка используйте пылесос циклонного типа (обычный будет забиваться).

Для сборки порошка используйте пылесос циклонного типа (обычный будет забиваться).

История порошковой краски

В настоящее время существует большое количество видов, и способов нанесения, лакокрасочного покрытия из которых порошковая краска является самым современным и экологичным методом. Возникновению этого метода обязано увеличивающиеся требования к качеству покрытия, требований к охране окружающей среды и росту экономических составляющих производства. В настоящее время высокоэффективная технология порошковой окраски металла заслужила доверие как производителей, так и потребителей современного высокотехнологичного оборудования. Этот метод окрашивания является, на данный момент, современным и инновационным и отвечает международным требованиям в области качества полимерного покрытия и материалов. Первые упоминания о порошковой краске относят к 50-ым годам двадцатого века, когда американские студенты путем нехитрых испытаний получили интересный результат. В течении эксперимента они пытались определить, что произойдет, если из применяемой жидкой краски испарить органический растворитель, а оставшиеся сухие частицы перемолоть.

Первые упоминания о порошковой краске относят к 50-ым годам двадцатого века, когда американские студенты путем нехитрых испытаний получили интересный результат. В течении эксперимента они пытались определить, что произойдет, если из применяемой жидкой краски испарить органический растворитель, а оставшиеся сухие частицы перемолоть.

В результате проведения своих экспериментов, студенты получили цветной порошок. Они нанесли его на металл, расплавили до жидкого состояния и дождались отвердения. После высыхания металлической поверхности получилось ровное, цельное и гладкое покрытие, которое имело высокую прочностью, глянцевую гладкостью и отличные физико-механические свойства. Озвучив итоги своего эксперимента, студенты зарегистрировали патент и продолжили процесс производства и усовершенствования порошковой краски и порошковой окраски.

С тех пор способ порошковой окраски не единожды совершенствовался и видоизменялся, но в целом зарекомендовал себя как надежный и достаточно простой процесс получения качественного покрытия на широком спектре металлических изделий. На сегодняшний день около 15% металлических изделий во всем мире окрашивается непосредственно порошковой краской. Современный состав порошковой краски гарантирует вам экологичность и экономичность использования, что благоприятно сказывается как на здоровье маляра, так и на безопасности окружающей среды. Тем не менее, хочется отдельно выделить основные преимущества порошковой окраски:

На сегодняшний день около 15% металлических изделий во всем мире окрашивается непосредственно порошковой краской. Современный состав порошковой краски гарантирует вам экологичность и экономичность использования, что благоприятно сказывается как на здоровье маляра, так и на безопасности окружающей среды. Тем не менее, хочется отдельно выделить основные преимущества порошковой окраски:

Экономичность:

Во-первых, любая экономия в любом производстве достигается сокращением основных фондов, т.е. производственных площадей, затрат на электроэнергию и их обогрев. Связано это с тем, что процесс порошкового окрашивания достаточно унифицирован и не требует больших технических и производственных площадей. Помимо этого, окрасочное оборудование, которое применяется для порошковой окраски, компактно и в значительной степени экономит расходы, связанные с арендой и электроэнергией. Также в дополнение к очевидным вышеупомянутым плюсам немаловажен и тот факт, что во время нанесения краски отсутствует использование жидкого растворителя и как следствие увеличивается полезный коэффициент использования. В порошковой краске он составляет порядка 95-98%, так как в жидких красках всего лишь 40-60%. Все это говорит об эффективном и экономичном использовании используемого материала. Следует подчеркнуть, что при окрашивании изделий порошковыми красками используется система рекуперации, позволяющая повторно наносить краску, которая не покрыла поверхность в предыдущем технологическом процессе.

В порошковой краске он составляет порядка 95-98%, так как в жидких красках всего лишь 40-60%. Все это говорит об эффективном и экономичном использовании используемого материала. Следует подчеркнуть, что при окрашивании изделий порошковыми красками используется система рекуперации, позволяющая повторно наносить краску, которая не покрыла поверхность в предыдущем технологическом процессе.

Простота в использовании:

Порошковая краска уже поставляется в готовом виде, что экономит вам время для доведения окрасочного материала до используемого состояния. Немаловажным плюсом является и тот факт, что за окрасочным оборудованием не требуется какого-либо сложного технологического ухода.

Декоративная ценность:

Порошковая краска позволяет вам окрасить поверхность в любой из более чем 5000 цветов, а также их производных по структуре. С помощью порошковой краски изделию можно придать своеобразную и уникальную фактуру или оттенок, который невозможно повторить при использовании обычной жидкой краски. В данном случае речь идет о таких структурах краски, которые имитируют покрытие под серебро, золото, бронзу, шелк и на профессиональном сленге называются – «антики».

В данном случае речь идет о таких структурах краски, которые имитируют покрытие под серебро, золото, бронзу, шелк и на профессиональном сленге называются – «антики».

Особое внимание в поверхности изделия хотелось бы уделить покрытию «черный шелк» и «черный крокодил» т.к. эффект от окраски такими структурами просто сногсшибателен. При помощи порошковой краски вы легко сможете придать изделию своеобразную поверхность, такую как молоток или муар, а также можете регулировать необходимую степенью блеска: мат, глянец или полуматовый.

Прочность и долговечность:

Во время процесса порошковой покраски поверхность изделия покрывается слоем эластичного состава толщиной 80-250 мкм. Данный слой имеет высокую степень адгезии, что в свою очередь придает готовому изделию хорошее антикоррозийное покрытие, а также увеличивает степень его износостойкости. Помимо всего готовое покрытие устойчиво к различным химическим растворам, а также температурным перепадам от -60 до +150 градусов Цельсия. Все это говорит о том, что готовое изделие прослужит вам намного дольше, нежели чем изделие, окрашенное жидкой краской.

Все это говорит о том, что готовое изделие прослужит вам намного дольше, нежели чем изделие, окрашенное жидкой краской.

Как результат, можно подвести основные преимущества использования порошковой краски:

- полностью автоматизированный окрасочный процесс;

- прочные однослойные покрытия;

- обширное разнообразие цветов и фактур обеспечивающее воплощение в жизнь самых смелых дизайнерских фантазий.

- ровный слой покрытия без подтеков и шагрени;

- повышенная адгезия с изделием.

Исходя из вышеперечисленных факторов, мы можем смело говорить о том, что порошковая покраска на сегодняшний день является самым оптимальным и экологичным способом создания качественного покрытия для широкого спектра изделий.

Какой Расход Краски по Металлу на 1м2?

Расход краски ПФ-115 на 1м2 по металлу

Аббревиатура «ПФ» в названии эмали означает ПЕНТАФТАЛЬ. Расшифровать это просто – в состав лакокрасочного материала входят алкидные смолы и полувысохшие масла, позволяющие краске быстро высыхать.

Эмаль ПФ 115 занимает лидирующую позицию на рынке лакокрасочных материалов. Если её охарактеризовать одним словом, то наиболее подходящее будет «универсальность». Используется для покраски любых видов поверхности. Краску можно смешивать с другими составами, а также с грунтовкой.

Нормы расхода ПФ-115 на 1м2

Как показывает практика, норма потребления материала варьируется от 100 до 180 г. Также профессионалы утверждают, что в среднем банки весом в один килограмм хватает для покраски 15 м2 подготовленной поверхности. Также расход ПФ 115 напрямую зависит от выбранного цветового пигмента.

Ниже будет приведена таблица примерного расхода эмали ПФ-115 (в зависимости от выбранного цвета):

| Цвет | На какую площадь хватает 1 кг краски | Расход краски на 1м2, г |

| Белый | 7–10 м2 | 100–140 г |

| Желтый | 5–10 м2 | 100–180 г |

| Зеленый | 11–14 м2 | 70–90 г |

| Синий | 12–17 м2 | 60–84 г |

| Коричневый | 13–16 м2 | 63–76 г |

| Черный | 17–20 м2 | 50–60 г |

Уменьшить количество красящего состава можно, если для его нанесения выбрать валик на силиконовой основе.

Многое о порошковых покрытиях

Классификация

Примечание. Все виды порошковых красок классифицируются по типу плёнкообразователя, назначению и химическому признаку. С химической точки зрения, покрытия рассматриваются как созданные на основе термопластичных, или же термореактивных плёнкообразователей.

- Термопластичный метод подразумевает нанесение покрытия без каких-либо химических реакций. (За счёт сплавления частиц с их последующим застыванием на поверхности обрабатываемого объекта) . Такие плёнки получаются обратимо-термопластичными, а иногда даже растворимыми, в зависимости от первоначального состава материала. По сути, обработанная поверхность может оплавляться или даже смываться водой в определённых условиях.

- А вот термореактивные образования получаются в результате того же оплавления, но с последующими химическими реакциями, то есть, химический состав покрытия после завершения малярных работ существенно отличается от исходного состава .

Как следствие, такой тип покрытий невозможно смыть водой или расплавить, то есть, они необратимо-неплавки. В настоящее время лидирующие позиции в промышленности занимает именно эта группа. Её доля составляет порядка 80%, хотя ещё буквально лет 10-15 назад всё было с точностью до наоборот.

Как следствие, такой тип покрытий невозможно смыть водой или расплавить, то есть, они необратимо-неплавки. В настоящее время лидирующие позиции в промышленности занимает именно эта группа. Её доля составляет порядка 80%, хотя ещё буквально лет 10-15 назад всё было с точностью до наоборот. - На название материала или на его тип, в первую очередь указывает состав порошковой краски, а точнее, от наименования полимера или олигомера там присутствующего . Например, названия поливинилхлоридные, полиэтиленовые, составы напрямую указывают на наличие в составе одноименного полимера. По назначению такие покрытия рассматриваются, как антифрикционные, атмосферостойкие, устойчивые к химическому воздействию, электроизоляционные и так далее.

Рецептура

В основной своей массе плёнкообразователями для термопластичных красок из порошка можно назвать:

- полиамиды,

- полиэтилен,

- поливинилхлорид,

- насыщенные полиэфиры,

- винилацетаты с сополимерами этилена.

В основном такой тип материалов применяется в тех случаях, когда к продукту малярного производства не предъявляется высоких декоративных требований и в первую очередь уделяется внимание функционалу, как то антифрикционность (устойчивость к истираемости), нейтральность к химическим растворителям и так далее.

ЛКМ такого типа на основе полиэтилена отличает, прежде всего, низкая цена. Их обычно наносят на установках кипящего слоя при средней температуре формирования 240⁰C-250⁰C. Такая обработка используется для различных подложек. Но она склонна к растрескиванию и нестабильности, а также у неё отсутствует атмосферостойкие качества.

Полиамидные ЛКМ из порошка (обычно для этого употребляется полиамид-12, являющийся продуктом полимеризации лауринлактама) тоже наносят в кипящем слое при температуре 250⁰C-270C. Такие покрытия, как правило, достаточно твёрдые и абразивоустойчивые, но они со временем желтеют, к тому же инструкция указывает на то, что они содействуют адсорбции.

Порошковые краски на основе ПВХ имеют в своём составе пластификатор. Это способствует их эластичности. Наносятся они методом электростатического распыления при температуре 250⁰C-260C. Производство обходится достаточно дешево. Однако, такие покрытия склонны к пожелтению. Следовательно, непригодны для . Для большинства подложек такого типа необходимо применение грунтовок.

ЛКМ, где основой служат сополимеры этилена с винилацетатами, тоже наносятся в кипящем слое. Точно так же, как и полиэтилен с поливинилхлоридом. Он имеет похожую рабочую температуру от 200⁰C до 260⁰C. Но такие покрытия более прочные и отличаются, помимо эластичности, высокой атмосферостойкостью и выступают в качестве защиты от коррозии.

Полиэфирная порошковая краска (линейные, сложные м ароматические полиэфиры), как правило, наносится методом электростатического распыления при температуре от 240⁰C до 300⁰C. В конечном результате получается эластичная плёнка, которая обладает превосходной адгезией, устойчивая к атмосферным явлениям и создающая гидроизоляцию.

Сыпучесть и гигроскопичность

Сыпучестью называется способность внутреннего скольжения между частицами и определяется либо по скорости выхода порошка из отверстия, либо по углу естественного откоса, который может колебаться от 36⁰ до 45⁰ — это необходимое требование для порошковых ЛКМ ().

Этот параметр, в первую очередь, зависит от состава материала, размера и формы частиц, шероховатости, влажности и температуры их поверхности, а также степени электризации. Наилучшие показатели по этому параметру имеют частицы со сферической формой, так как коэффициент трения у них минимален.

Большое значение для создания оптимальной сыпучести имеет температура и влажность воздуха во время проведения малярных работ — коэффициент трения увеличивается при высокой влажности и повышении температуры. В некоторых случаях (особые условия окружающей среды) требуется модернизация аппаратуры. Так как сделать порошковую краску более сыпучей здесь можно только таким способом.

Примечание.

На сыпучесть материала может повлиять его длительное хранение при повышенной температуре и давлении — здесь возможна агрегация частиц, следствием которой является слёживание и комкование краски. Степень брака в таких ситуациях может быть различной — о ней судят по количеству агрегатов и их прочности на сжатие.

Слежавшийся или скомкивавшийся порошок непригоден для производства малярных работ, но его можно просеять, либо измельчить.

По сути, почти все порошковые краски обладают определённой гигроскопичностью или способностью к поглощению влаги. Но самыми мощными сорбентами можно назвать те материалы, которые имеют гидрофильные компоненты на гидросодержащи полиэфирах, а также полиуретановые, полиамидные и поливинилбутиральные компоненты.

В связи с понижением качества материалов, которые содержат влагу, на производство порошковой краски по её хранению установлен определённый допустимый процент от общей массы, который составляет от 0,5% до 3%.

Малярные работы в домашних условиях

Установка для порошковых красок «Spectracoal»

В первую очередь, вам следует обратить внимание на выбор оборудования и для этого вам понадобится электростатический пистолет, у которого есть возможность подключения сжатого воздуха. Или использовать для этой цели компрессор, в комплектации которого есть фильтр для высокого давления.

Или использовать для этой цели компрессор, в комплектации которого есть фильтр для высокого давления.

Малярные работы не следует проводить на улице и для этих целей лучше всего подходит гараж или какое-либо другое подсобное помещение, где вы не побоитесь последствий от распыления ЛКМ. Красить порошковой краской что-либо придётся в замкнутом пространстве. Поэтому вам также придётся позаботиться о достаточной вентиляции, хотя это не отменяет необходимости защиты респиратором органов дыхания.

Перед началом малярных работ вам обязательно нужно очистить поверхность и делается это, как механическим, так и химическим способом. То есть, различными металлическими щётками и ёршиками, насаженными на дрель или болгарку. Либо растворителями и сольвентами (масло, жировые пятна).

Кроме того, с обрабатываемого предмета следует убрать все мелкие детали, не подлежащие окраске и защитить все резьбовые соединения от проникновения полимера.

На заземлённый объект при помощи сжатого воздуха из электростатического пистолета наносятся заряженные частицы краски (порошок) и там остаётся методом прилипания.

Перед началом работы вам следует убедиться в том, чтобы подключили к обрабатываемому предмету электростатический заряд, так как в противном случае не произойдёт налипания. Количество требуемого материала зависит от его типа и расход порошковой краски на 1м 2 , как правило, указывается заводом-изготовителем.

Расход Масляной Краски на 1м2 по Металлу

Расчет масляного красителя на металл, просчитанный в граммах – самый удобный показатель, так как чаще всего информацию о площади поверхности мы знаем заранее. Площадь нужно просчитывать, учитывая все неровности, уровень степени впитывания, то, сколько слоев нужно нанести.

Среди наиболее существенных факторов, определяющих расход материала, нужно выделить и цвет. От этого будет зависеть количество слоев и качество покрытия. Поскольку плотность цвета зависит от пигментации, то затраты будут меняться в зависимости от тона.

Нормы расхода масляной краски

Стандартный расчет материала при покраске в один слой равен 130-140 г на 1м2. Краски светлых цветов имеют меньшую плотность, что увеличивает их расход, то есть поверхность придется окрашивать в два или три слоя.

Краски светлых цветов имеют меньшую плотность, что увеличивает их расход, то есть поверхность придется окрашивать в два или три слоя.

В таблице приведен расчет масляного красителя в зависимости от цвета:

| Цвет краски | Площадь покрытия с 1 кг |

| Белый | 6-10 м2 |

| Желтый, красный | 5-10 м2 |

| Зеленый | 10-14 м2 |

| Синий | 11-16 м2 |

| Коричневый | 12-17 м2 |

| Черный | 17-20 м2 |

Расход Порошковой Краски на 1м2 на Металл

При помощи данного вида краски можно получить такую отделку, которой не возможно будет добиться при использовании обычных жидких лакокрасочных составов. Пленки, которые создаются такими красками, способны выдержать любые нагрузки.

Узнать какой расход порошкового красителя на 1м2 можно посчитать, таким образом, если вы возьмете в расчет толщину наносимого слоя и вес красящего средства. Чем легче оно будет, тем меньше его нужно будет.

Чем легче оно будет, тем меньше его нужно будет.

Толщина наносимого слоя должна быть не меньше 100 мкм. Практикой доказано, что для уменьшения нормы расхода данного вида краски необходимо использовать распылитель. То же самое необходимо учесть, выясняя расход ВД краски на 1м2. При использовании данного инструмента на м2 уйдет примерно 120-140 грамм красящего средства.

Факторы, определяющие расход покрасочной смеси по металлу

Рассмотрим все основные моменты, которые могут отразиться на объеме красящего состава, израсходованного для выполнения работ.

Они заключаются в следующем:

- Вид металла. Он сказывается на расходе несущественно, но если речь идет о больших масштабах, то разница будет достаточно ощутимой. Особо затратной будет процедура окрашивания металлической поверхности, поврежденной коррозией. Чтобы сэкономить, нужно покрыть основание грунтовкой.

- Укрывистость смеси. Она прописывается производителем на упаковке, рассчитывается в кг на м2.

Показатель влияет на способность состава перекрывать предыдущий слой. Чем выше цифра, тем меньше краски потребуется.

Показатель влияет на способность состава перекрывать предыдущий слой. Чем выше цифра, тем меньше краски потребуется. - Цвет основы. Для получения светлого оттенка придется потратить около 110 граммов краски на каждый квадрат. Если поверхность окрашивается в темный цвет, этот показатель снизится до 60 граммов.

Это основные факторы, определяющие расход краски по металлу. Но есть и дополнительные моменты, способные оказать влияние на данный момент. Например, способ окрашивания поверхности. Наиболее экономичным считается краскопульт. Он позволяет сокращать затраты материала на 10% и более.

Техника нанесения

Поверхность для нанесения порошковой краски должна быть сухой и чистой, не иметь жировых загрязнений, ржавчины и следов старой краски.

Долговечное и качественное покрытие можно получить при точном и последовательном выполнении технологии покраски:

- Подготовленные под окраску изделия помещаются в герметичную камеру окрашивания.

- С помощью пневматического инструмента электростатическим методом напыления наносятся частицы положительно заряженного сухого порошка на металлические поверхности с отрицательным зарядом.

- Окрашиваемое изделие перемещается в камеру полимеризации, где под действием высокой температуры, около 120-180°С, происходит полимеризация краски. Частицы порошка, оплавляясь, образуют равномерную пленку, которая при охлаждении отвердевает. вида, технических и эксплуатационных свойств.

Как читать этикетку на банках с краской

Краски для внутренней и наружной отделки различаются по нескольким параметрам. Область применения, влаго- и изностостойкость, степень блеска, способ нанесения, расход и плотность – большой объем важной информации зашифрован в символах на этикетке. Мы расскажем, как правильно читать этот шифр, чтобы вы смогли определить свойства краски и подобрали оптимальный вариант без лишней траты времени.Область применения

Символы с домиком и стрелками показывают, для каких поверхностей предназначена краска:Чем разбавлять краску и очищать инструмент

Символ на этикетке банки подскажет тип разбавителя: Краску разбавляют водой. Такой продукт более экологичный, без неприятного запаха и хорошо маскирует цвет поверхности. Водоразбавимые краски подходят для внутренней отделки.

Такой продукт более экологичный, без неприятного запаха и хорошо маскирует цвет поверхности. Водоразбавимые краски подходят для внутренней отделки.Если для разбавления краски необходим органический растворитель, на банке указывается его тип: уайт-спирит, скипидар, ксилол, ацетон и прочее. Органоразбавляемая краска более прочная и устойчивая к нагрузкам. Но из-за токсичности некоторых растворителей ее используют для внешней отделки.

Тип поверхности и расход краски

Пиктограммы показывают количество краски для нанесения на 1 кв. м неровной впитывающей или ровной невпитывающей поверхности. Символы этой группы помогают определить расход краски для разной поверхности.Плотность краски и толщина покрытия

Плотность показывает, сколько весит литр краски. Чем выше плотность, тем больше в краске твердых наполнителей, а значит – увеличивается расход и снижается пластичность красящего состава. Чем выше число, тем больше расход покрытия.Адгезия краски

Значок цепи или стрелочки обозначают, что краска высокоадгезионная, то есть становится почти одним целым с поверхностью. Такое покрытие будет устойчивым к механическим и температурным нагрузкам, влаге и воздействию химикатов.Способ нанесения краски

Всё просто – на пиктограмме изображен инструмент, которым наносят краску на поверхность: распылитель, валик, кисть.Условия хранения краски

С помощью нескольких пиктограмм производитель показывает, при каких условиях краску нужно перевозить и хранить, как готовить ее к использованию и особенности применения. Нарушение этих условий приведет к снижению качества краски и ее свойств. Наносить краску при относительной влажности воздуха менее 80 % и температуре воздуха выше +5°C.Краска не любит холод. Хранить и перевозить банку можно при температуре выше 5°C. Тщательно перемешать краску перед нанесением. Время, которое понадобится для высыхания краски на отлип, т. е. когда к красочной пленке не прилипает пыль. Время между нанесениями слоев краски.

Тип базы краски

Латинскими буквами маркируют краску для колеровки:- А, VVA, AP – краска белого цвета, можно использовать в чистом виде или колеровать в пастельные и светлые оттенки.

- C, D – бесцветная краска или краска с низким содержанием диоксида титана, белого красящего пигмента. Без колеровки такой продукт использовать нельзя, так как после окрашивания отчетливо проявится цвет основания. Смешивать краски типа С и D допустимо только с яркими и насыщенными колерами.

Класс влажного истирания

Для обозначения этого параметра применяется универсальная классификация по европейскому стандарту DIN EN 13300. В лаборатории образец краски моют жесткой щеткой в течение 40 и 200 циклов, после чего измеряют глубину стертого слоя. В итоге краску делят на 5 классов:- Класс 1 – толщина смытого слоя менее 5 мкм при 200 циклах. Самый высокий коэффициент истираемости. Краска выдерживает частое и обильное мытье с использованием дезинфицирующих средств.

- Класс 2 – толщина слоя от 5 до 20 мкм при 200 циклах. Допускается частая влажная уборка мягкой губкой.

- Класс 3 – от 20 до 70 мкм при 200 циклах. Краска выдерживает легкое мытье мягкой губкой.

- Класс 4 – менее 70 мкм при 40 циклах. Окрашенную поверхность можно мыть, но не часто и очень аккуратно.

- Класс 5 – более 70 мкм при 40 циклах. Влажная уборка недопустима. Краска с такой пиктограммой подходит только для потолков.

Условия транспортировки

Пиктограммы показывают, как нужно перевозить банку с краской: в вертикальном положении, укрытой от влаги и прямых солнечных лучей.Специальные термины

В описании краски на этикетке могут встретиться специальные характеристики продукта. Объясним значение самых распространенных терминов.Тиксотропность

Способность краски становиться более пластичной и вязкой. Тиксотропную краску легко распознать по внешнему виду – при переливании она напоминает вязкую жидкость, как сметана или свежий мед. Такой продукт не дает осадка в банке, хорошо держится на валике или кисти и наносится без потеков. Как правило, тиксотропными бывают краски для матовой поверхности.Укрывистость

Одна из главных характеристик продукта. Означает способность краски полностью перекрывать цвет поверхности, на которую ее наносят. Часто размечается в граммах на квадратный метр, однако на банках краски европейских производителей можно встретить класс укрывистости по уже упомянутому стандарту DIN EN 13300:- Класс 1 – 99,5% контрастного соотношения

- Класс 2 – 98–99,5%

- Класс 3 – 95–98%

- Класс 4 – менее 95%

Сухой остаток

Указывается в процентах и означает соотношение летучих веществ с количеством пигментов, связующих частиц и пластификаторов. Чем выше процент, тем меньше в краске вредных летучих соединений. Также на банках можно встретить буквенное обозначение сухого остатка:- LS (Low Solid) – низкое

- MS (Medium Solid) – среднее

- HS (High Solid) – высокое

- UHS/VHS/HD (Ultra High Solid/Very High Solid/High Density) – сверхвысокое

Маркировка краски с помощью шифра

Некоторые производители шифруют с помощью букв и цифр разновидности красок, тип их основы, условия эксплуатации и специальные характеристики. Такие символы можно разделить на 5 групп:1. Разновидность краски

Используют буквенные сокращения:

- Б – без летучего растворителя

- В – водоразбавляемая

- ВД – вододисперсионная

- ОД – оранодисперсионная

- П – порошковая

Обозначают двумя заглавными буквами, например АУ (алкидноуретановая), ПУ (полиуретановая), ФЛ (фенольная), АК (полиакрилатная), БТ (битумная), НЦ (нитроцеллюлозная).

3. Условия эксплуатации краски

Обозначают цифрами:

- 1 – для наружного применения

- 2 – для внутренней отделки

- 3 – консервационная, защитная

- 4 – водостойкая

- 5 – специальная

- 6 – маслобензостойкая

- 7 – химически стойкая

- 8 – термостойкая

- 9 – электроизоляционная

5. Особенности краски

Обозначают буквенным кодом:

-

ГС – горячая сушка

-

ХС – холодная сушка

-

ПМ – полуматовая

-

М – матовая

-

ПГ – краска пониженной горючести

-

Н – краска с наполнителем

-

В – высоковязкая краска

Например, шифр для краски Dekor Acryl ВД-АК-111 означает: ВД – вододисперсионная краска; АК – полиакрилатная основа; 1 – для наружного применения; 11 – номер материала, для конечного потребителя значения не имеет. Шифр краски ПФ-211 указывает на пентафталевую основу (аббревиатура ПФ) и применение только внутри помещений (цифра 2).

Читаем этикетку

Для наглядности возьмем банку краски из нашего каталога и разберем, о чем нам говорят символы:Расчет покрытия порошкового покрытия

с помощью Rapid Coat

При нанесении покрытия на изделия и работы, как покупатель должен знать, какое количество будет использовано и какие затраты будут понесены. Однако расчет стоимости порошкового покрытия может быть небольшой задачей, мы собираемся показать вам, как рассчитать покрытие слоя порошкового покрытия и как собрать информацию, необходимую для правильного точного прогноза стоимости квадратного метра, фута, дюйма.

Начинаем рассчитывать стоимость покрытия, это значения, которые вам необходимо знать:

- Удельный вес порошка

- Зависит от лакокрасочного покрытия

- Стоимость порошка

- Эффективность передачи

- Толщина сухой пленки

- Площадь металла в квадратных метрах, футах, дюймах, покрываемых

А.Удельный вес порошка: — Для определения удельного веса порошковой краски методом пикнометра.

Оснащение: —

- Пикнометр

- Весы с точностью до 1 г.

- Стеклянный стержень

Теория: — Метод пикнометра может использоваться для определения удельного веса частиц порошка. Удельный вес частиц порошка определяется с помощью соотношения.Очистите пикнометр метилэтилкетоном (МЭК).

Где M1 = масса пустого пикнометра

M2 = масса пикнометра с порошком

M3 = масса пикнометра, порошка и керосинового масла

M4 = масса пикнометра, заполненного только водой.

G = удельный вес керосинового масла (0,096)

B. В зависимости от окраски: — Укрывистость порошковой краски зависит от окраски порошковой краски.Подобно гладкой металлической структуре и фактуре, антиквариат будет иметь разное покрытие. Например, структура порошкового покрытия двух типов: одна мелкая, другая — жирная. Маленькие рисунки имеют размер 70-80 микрон, а жирные рисунки — 100-120 микрон. Таким образом, покрытие обоих продуктов оказалось разным.

C. Стоимость порошка: — Стоимость порошковой краски за кг зависит от покрытия. Покупатели и продавцы производственных групп должны знать цену за килограмм.

Д.Эффективность переноса: — Эффективность переноса — это соотношение порошкового покрытия, фактически нанесенного на основу, по сравнению с количеством, направленным на покрываемые детали. Эффективность переноса — действительно хороший показатель того, насколько хорошо работает ваше оружие и насколько хорошо порошок переносит, заряжает и прилипает к детали. Его можно определить, измерив мощность пистолета при заданных условиях (напряжение и ток питания, давление воздуха). Поскольку эффективность переноса не может быть достигнута 100% на различных заводах по нанесению покрытий, компании по нанесению покрытий устанавливают системы рециркуляции в свой процесс.Соотношение смешивания порошка reclame и свежего порошка зависит от области применения. Обычно рекомендуется смешивать в соотношении 80:20 Fresh / Reclaim.

Независимо от того, рассчитываете ли вы эффективность переноса лакокрасочного покрытия весовым методом или объемным методом, разница в цифрах дает вам представление о том, насколько эффективен или неэффективен ваш процесс нанесения покрытия на самом деле. Определить это можно, вычистив конец окрасочного пистолета в кабине, и запустив его на 30 секунд. Вес чистого содержимого порошка, и вы можете приблизительно рассчитать скорость доставки порошка в минуту.Чтобы определить осаждение, необходимо взвесить деталь перед нанесением покрытия и после него. Затем разделите количество нанесенного порошка на предполагаемое количество порошка на выходе из пистолета.

Рассчитайте уравнение эффективности переноса порошка: —

Эффективность переноса% = нанесенный порошок на детали (граммы) ÷ существующий пистолет-распылитель порошка (граммы)

Существующий пистолет-распылитель (граммы) = производительность в минуту (граммы) × общее время

Эффективность переноса порошка зависит от двух типов эффективности.Подробности ниже

Эффективность переноса при первом проходе : — Эта эффективность при первом проходе описывает процент первичного (свежего) порошка, нанесенного на основу. Если избыточное распыление представляет собой выпадающий порошок и повторно вводится после фильтра в загрузочную воронку, после этого применяется более общий термин «эффективность переноса при первом проходе». Эффективность переноса имеет тенденцию несколько снижаться по мере добавления большего количества регенерации, поскольку эффективность переноса «хороших частиц» (> 10 микрон, <100 микрон) при высокой скорости, концентрация эффективных частиц с низкой эффективностью переноса (<10 микрон,> 100 микрон) ) увеличивается по мере внесения регенерации.

Таблица переменных эффективности передачи: —

Переменная эффективности передачи | Эффективность воздействия | Удобство замены |

|---|---|---|

Пистолет на дистанцию | 10 | 4 |

Напряжение пушки | 10 | 5 |

Выход порошка | 8 | 3 |

Система восстановления | 9 | 5 |

Давление воздуха | 10 | 3 |

Порошковое облако | 7 | 4 |

Размер, форма и сложность статьи | 8 | 10 |

Заземление, чистка подвесов | 10 | 4 |

Скорость линии | 5 | 5 |

Толщина пленки | 6 | 5 |

Соотношение девственного и вторичного сырья | 10 | 4 |

Размер частиц порошка | 5 | 5 |

→ 1 (слабое воздействие) и 10 (сильное воздействие) / → 1 (самый простой) и 10 (самый сложный)

Эффективность системы: — Применение Эффективность системы в% важнее эффективности передачи.Это измерение фиксирует соотношение использованного порошка к порошку, нанесенному на подложку. Он учитывает потери, возникающие в любом месте финишной системы. Измеряются такие вещи, как покрытие на коробке DP, лопасти вентилятора и стойки, порошок, застрявший в фильтрах регенерации, и загрязненный порошок, который был утилизирован. Расчет% эффективности системы требует много времени и данных. Лучше всего отслеживать количество используемого порошкового покрытия, приблизительный объем порошка, нанесенного на детали, и количество изготовленных деталей.

Наилучшая эффективность переноса зависит от приложения, указанного ниже: —

- Хорошая прикладная система и оборудование

- Расстояние до пистолета

- Угол сопла пистолета

- Художественные техники

- Большой объем низкого давления

- Безвоздушные опрыскиватели

- Хорошее ухо

- Размер и форма деталей

Более качественный надзор и обучение также помогут специалистам по нанесению лакокрасочных покрытий знать свое оборудование.Маляры и мастера по нанесению покрытий значительно улучшают эффективность переноса, когда они знают свои инструменты и чувствуют себя комфортно с ними. Один из первых шагов по повышению эффективности, который необходимо освоить, — это знать правильную настройку распылительного пистолета.

E. Толщина сухой пленки: — — Толщина порошкового покрытия напрямую зависит от покрытия порошкового покрытия. (1 кг порошка, сколько квадратных метров / футов / дюймов покрыто)

Таблица покрытия сравнивается с толщиной пленки или порошковой отделкой (эта таблица теоретическая)

SG | Толщина пленки (микрон) | Smooth (квадратный метр / кг) | Толщина пленки (микрон) | Конструкция (квадратный метр / кг) | Толщина пленки (микрон) | Текстура (квадратный метр / кг) | Толщина пленки (микрон) | Antique (квадратный метр / кг) |

|---|---|---|---|---|---|---|---|---|

1.65 | 50 | 12,10 | 80 | 7,57 | 60 | 10,10 | 100 | 6,06 |

1.70 | 50 | 11,76 | 80 | 7,35 | 60 | 9,80 | 100 | 5,88 |

1.75 | 50 | 11,42 | 80 | 7,14 | 60 | 9,50 | 100 | 5,71 |

1.80 | 50 | 11,10 | 80 | 6,94 | 60 | 9,25 | 100 | 5,55 |

1.65 | 60 | 10,10 | 90 | 6,73 | 70 | 8,96 | 110 | 5,50 |

1.70 | 60 | 9,80 | 90 | 6,53 | 70 | 8,40 | 110 | 5,34 |

1.75 | 60 | 9,50 | 90 | 6,35 | 70 | 8,16 | 110 | 5,19 |

1.80 | 60 | 9,25 | 90 | 6,17 | 70 | 7,93 | 110 | 5,05 |

1.65 | 70 | 8,96 | 100 | 6,06 | 80 | 7,57 | 120 | 5,05 |

1.70 | 70 | 8,40 | 100 | 5,88 | 80 | 7,35 | 120 | 4,90 |

1.75 | 70 | 8,16 | 100 | 5,71 | 80 | 7,14 | 120 | 4,76 |

1.80 | 70 | 7,93 | 100 | 5,55 | 80 | 6,94 | 120 | 4,63 |

1.65 | 80 | 7,57 | 110 | 5,50 | 90 | 6,73 | 130 | 4,66 |

1.70 | 80 | 7,35 | 110 | 5,34 | 90 | 6,53 | 130 | 4,52 |

1.75 | 80 | 7,14 | 110 | 5,19 | 90 | 6,35 | 130 | 4,39 |

1.80 | 80 | 6,94 | 110 | 5,05 | 90 | 6,17 | 130 | 4,34 |

F.Сколько квадратных метров, футов, дюймов металла, на которое будет наноситься покрытие: — Заказчик должен рассчитать используемое порошковое покрытие в квадратных метрах, дюймах и футах в день после однодневного нанесения покрытия. И ведите ежедневный учет освещения.

Калькулятор покрытия порошковой краской — стоимость за квадратный фут

Общие примеры покрытия порошком

3-4 фунта порошка могут комфортно покрыть набор из четырех стандартных автомобильных дисков / колес.

1-2 фунта порошка покроют четыре тормозных суппорта.

Основы нанесения порошковых покрытий

Обычный вопрос, который задает наша техническая команда: «Сколько порошка мне понадобится для моего проекта / работы / вещи?». Наш общий ответ — это зависит от обстоятельств. Понятно, что это не лучший ответ, однако в большинстве случаев это так. Здесь задействовано слишком много переменных, таких как настройки оружия, условия рабочего пространства, погода и т. Д. Итак, мы создали этот инструмент, чтобы помочь немного упростить ответ на этот вопрос.

Дружеское предупреждение — для тех из нас, кто не является математиком — следующее может быть немного скучным.Если да, ничего страшного, просто придерживайтесь калькулятора выше и обращайтесь к нему при необходимости.

Формула покрытия порошкового покрытия

Это не какая-то отраслевая тайна, на самом деле существует множество ресурсов, которые предоставят более подробную информацию по этой теме. Для наших целей мы собираемся охватить только основы, чтобы вы могли лучше понять, как генерируются эти числа.

Покрытие порошка = 192,3 / удельный вес / мил x эффективность переноса

На первый взгляд, вы наверняка задаетесь вопросом, где же эта загадка 192.3 номер исходит? Что ж, оказывается, это число является стандартом для индустрии порошковых покрытий. Это число равно площади покрытия в квадратных футах на один фунт порошка при стандартном удельном весе 1,0 и толщине 1 мил со 100% эффективностью переноса. Все это сводится к тому, что это эталон для одного фунта порошка, который мы затем можем использовать для определения покрытия на основе большего количества реальных данных.

О «Удельном весе»

Удельный вес — это мера молекулярной массы.Эти значения указаны в наших руководствах по применению продуктов. ПРИМЕЧАНИЕ: не все порошки имеют одинаковое значение удельного веса.

Об «Эффективности передачи»

Эффективность переноса — это процент порошка, который прилипает к детали. Это число полностью субъективно, но имейте в виду, что при 100% у вас будет нулевое количество отходов и нулевое распыление в вашем приложении. Все, от оборудования до опыта и настройки, может быть определяющим фактором для этого значения.

На эффективность переноса в первую очередь влияет настройка пистолета-распылителя, а также правильное заземление.Регулировки киловольт и микроампер (если они есть в вашем пистолете), предоставляемые производителями краскопультов, помогают регулировать эффективность переноса. Обычно число кВ (0–100) представляет собой имеющийся потенциал напряжения (в процентах). Микроампы управляют подачей потенциала напряжения (КВ). Эти две настройки работают вместе, чтобы позволить аппликатору найти наилучшую настройку для максимальной эффективности переноса для данного проекта / условий. Эти настройки будут меняться в зависимости от различных факторов и условий, в том числе: подложка детали, используемый порошок, форма детали, климат, влажность и т. Д.Существует заблуждение, что установка значения 100 позволит достичь наилучших результатов. Это не всегда верно из-за вышеупомянутых факторов.

О «толщине в мил»

Толщинамил — это толщина покрытия, измеряемая в «милах» (0,001 дюйма, а не миллиметрах). Желаемая толщина в миле зависит от предпочтений пользователя и требований к работе. Мы настоятельно рекомендуем использовать цифровой измеритель толщины в милах, так как это наиболее эффективный и точный способ измерения толщины в милах.

О «Стоимость за фунт»

Стоимость за фунт очень легко найти на нашем сайте. Все цены на порошок указаны за фунт. Если вас интересует оценка стоимости порошкового покрытия, укажите это в этом поле.

Информация о «Sq Ft»

Площадь детали в квадратных футах может быть немного обременительной для расчета, поскольку большинство деталей представляют собой трехмерные и не идеально плоские поверхности. Один из способов решения этой проблемы — рассматривать каждую сторону как уникальную поверхность; затем рассчитайте каждую поверхность и сложите их.

Квадратный фут (кв. Фут) = длина x ширина

Отличным примером этого может быть один обод диаметром 18 дюймов. Представьте, что это коробка, а не цилиндр. При таком подходе мы получим в общей сложности шесть плоских сторон, которые затем можно вычислить, чтобы приблизительно оценить общую площадь в квадратных футах.

Один обод 18 дюймов:- Передний: 18 дюймов x 18 дюймов = 324 дюйма

- Спинка: 18 дюймов x 18 дюймов = 324 дюйма

- Сторона 1:18 «x 8» = 144 «

- Сторона 2: 18 дюймов x 8 дюймов = 144 дюйма

- Верх: 18 дюймов x 8 дюймов = 144 дюйма

- Снизу: 18 дюймов x 8 дюймов = 144 дюйма

Расчет выбросов при окрасочных операциях | Агентство по контролю за загрязнением штата Миннесота

Этот метод можно использовать для разработки редактируемой электронной таблицы, содержащей подробные расчеты выбросов при окраске и нанесении покрытий на вашем предприятии. Эти инструкции используются для расчета потенциальных твердых частиц (ТЧ), летучих органических соединений (ЛОС), а также отдельных и общих опасных загрязнителей воздуха (HAP). Потенциальные выбросы других загрязняющих веществ в результате окраски / нанесения покрытия также необходимо будет включить в заявку на разрешение (например,г., выбросы от сжигания топлива в сушильной печи). Каждый шаг в ваших расчетах должен быть ясным и понятным.

Включите в свои расчеты следующую информацию:

- Идентификационный номер объекта AQ — Укажите свой идентификационный номер (идентификационный номер) объекта контроля качества воздуха (AQ). Это первые восемь цифр номера разрешения для всех разрешений, выданных в рамках программы разрешений на эксплуатацию. Если вашему учреждению никогда не выдавалось разрешение в рамках этой программы, не включайте его сейчас.

- Номер файла AQ — Укажите номер файла AQ, если он известен. Этот номер можно найти в разделе «cc» корреспонденции от Агентства по контролю за загрязнением штата Миннесота (MPCA). Если вы не знаете или не можете найти этот номер, не указывайте его сейчас.

- Название учреждения — Включите название вашего учреждения.

- Эмиссионная единица или другой идентификационный номер (а) — Включите идентификационный номер эмиссионной единицы (ей) (ЕС). Получите этот номер из формы GI-05B или соответствующей формы, относящейся к разрешению, на которое вы подаете заявку, или существующему разрешению.

- Номер (а) обозначения дымовой трубы / вентиляционного отверстия — Введите номер обозначения дымовой трубы (ов) или вентиляционного отверстия (ов), через которые агрегат будет выпускаться в атмосферу. Получите эти числа из формы GI-04 или соответствующей формы, относящейся к разрешению, на которое вы подаете заявку, или вашему разрешению.

- Контрольное оборудование — Включите описание типа контрольного оборудования. Используйте номер обозначения контрольного оборудования (CE), через которое оборудование будет вытягиваться.Получите этот номер из формы GI-05A или соответствующей формы, относящейся к разрешению, на которое вы подаете заявку, или существующему разрешению. Если нет, укажите отсутствие контрольного оборудования. Если вы подаете заявку на разрешение на регистрацию Вариант D, просто предоставьте описание контрольного оборудования.

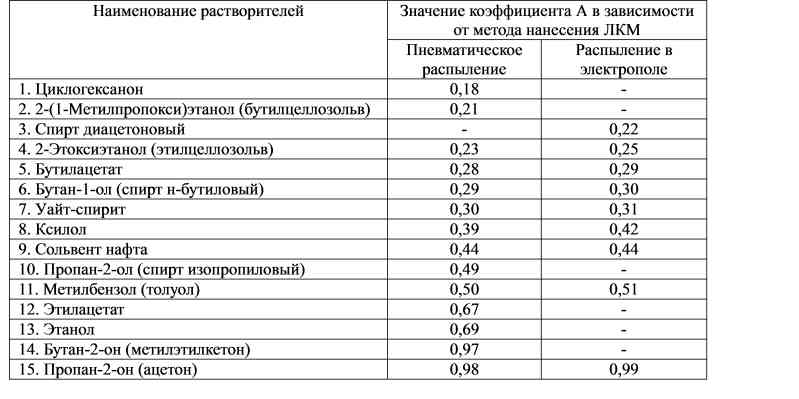

- Метод нанесения — Укажите метод нанесения покрытия (например, распыление воздухом, безвоздушное распыление, электростатическое / воздушное распыление, электростатическое / безвоздушное распыление). Если окраска или покрытие выполняется погружением, используйте этот метод для расчета выбросов летучих органических соединений (ЛОС) и летучих HAP.Выбросы твердых частиц (PM / PM10 / PM2,5) при погружении отсутствуют. Если окраска или покрытие выполняется кистью или баллончиком, этот метод неприменим.

- Количество портов распыления в кабине — Укажите количество отверстий для подключения пистолета-распылителя в кабине. Если их больше одного, укажите любые физические ограничения, которые не позволят одновременно использовать все порты для подключения пистолета-распылителя в кабине.

- Печи, если применимо — Если для сушки или отверждения покрытия используются печи (и), укажите количество печей, топлива, которое можно использовать, и общую номинальную тепловую нагрузку печей.Обязательно рассчитайте выбросы от печей, как показано на веб-странице для блоков внешнего сгорания. Если в духовках используется электрический нагрев или УФ-отверждение, выбросов не будет.

- Информация о покрытии — Для каждой краски, покрытия и смеси, которые могут быть разумно использованы в этой операции нанесения покрытия, укажите плотность, содержание ЛОС, содержание твердых веществ, содержание каждого отдельного HAP и общее содержание HAP. Эта информация должна быть представлена в электронной таблице (пример формата показан в Таблице 1 ниже).При необходимости используйте аббревиатуру или кодовый номер для каждого материала.

- Плотность — Укажите плотность покрытия в фунтах / галлон для каждого покрытия. Эту информацию можно получить из Паспорта безопасности материала (MSDS).

- Определение содержания ЛОС — Для каждого используемого покрытия укажите содержание ЛОС в фунтах на галлон (фунт / галлон). Чтобы определить содержание летучих органических соединений в покрытии, обратитесь к (MSDS), листу данных о летучих органических соединениях или обратитесь к производителю покрытия.Если в паспорте безопасности материалов указан диапазон (например, 1-5%), используйте наибольшее число в диапазоне (например, 5%). Включите все паспорта безопасности материалов в заявку или отправьте паспорта безопасности в электронном виде (на диске или компакт-диске). Если содержание ЛОС указано в паспорте безопасности материалов в процентах по массе, рассчитайте фунты / галлон по массе по следующей формуле: содержание ЛОС (фунт / галлон) = содержание ЛОС (вес.%) X плотность покрытия (фунт / галлон)

Если В MSDS или другом источнике не указано содержание ЛОС в фунтах / галлон или в% по массе, оно может быть дано в% по объему. В этом случае содержание ЛОС в покрытии в фунтах / галлон можно рассчитать по следующей формуле: Содержание ЛОС (фунт / галлон) = [содержание ЛОС (объемные%) ÷ 100] x плотность ЛОС (фунт / галлон)

- Определение содержания твердых веществ — Для каждого покрытия укажите содержание твердых частиц в фунтах / галлон.Содержание твердых частиц будет использоваться для расчета потенциальных выбросов PM / PM10 / PM2,5. Чтобы определить содержание твердых частиц в покрытии или его плотность, проверьте паспорт безопасности материала или обратитесь к производителю покрытия. Если в паспорте безопасности материалов указан диапазон (например, 50-60%), используйте наибольшее число в диапазоне (например, 60%). Приложите MSDS к своим расчетам или отправьте MSDS в электронном виде (на диске или компакт-диске). Если содержание твердого вещества не указано в паспорте безопасности материала в фунтах на галлон, используйте следующую формулу: Содержание твердого вещества (фунт / галлон) = [содержание твердого вещества (вес.%) ÷ 100] x плотность покрытия (фунт / галлон)

- Определение содержания HAP — Для каждого используемого покрытия укажите содержание каждого отдельного HAP и общее количество HAP в фунтах на галлон (фунт / галлон).Чтобы определить содержание HAP в покрытии, проконсультируйтесь с MSDS или обратитесь к производителю покрытия. Если в паспорте безопасности материалов указан диапазон (например, 1-5%), используйте наибольшее число в диапазоне (например, 5%). Приложите MSDS к своим расчетам или отправьте MSDS в электронном виде (на диске или компакт-диске). Если содержание HAP указано в MSDS в массовых процентах, рассчитайте фунты / галлон по массе по следующей формуле: содержание HAP (фунт / галлон) = содержание HAP (вес.%) X плотность покрытия (фунт / галлон)

Таблица 1.Пример формата для информации о покрытии

Покрытие | Плотность (фунт / галлон) | Содержание ЛОС (фунт / галлон) | Содержание твердого вещества (фунт / галлон) | Общее содержание HAP (фунт / галлон) | HAP 1 Содержимое | HAP 2 Содержание | Продолжить для каждого HAP |

|---|---|---|---|---|---|---|---|

Покрытие А | |||||||

Покрытие B |

Метод нанесения | Эффективность передачи |

|---|---|

Спрей для распыления воздуха | 0.30 |

Безвоздушное распыление | 0,45 |

Электростатическое / воздушное распыление | 0,70 |

Электростатический / безвоздушный | 0,75 |

HVLP (большой объем при низком давлении) | 0,75 |

Электродное напыление | 0.95 |

Порошок | 0,95 |

- Формула / уравнение — Формула и / или уравнение должны быть доступны в ячейке электронной таблицы для каждого шага вычисления (например, Шаги 5, 6, 8, 9, 10, 11 и 12 ниже) .

- Эксплуатационные ограничения — Подробно опишите любые ограничения разрешений, которые вы планируете принять, чтобы ограничить свой потенциал выбросов (часы работы, узкие места и т. Д.- см. Допустимые второстепенные ограничения на синтетические материалы). При необходимости приложите дополнительную информацию. Опишите ограничивающие факторы, процитируйте любые применимые правила (например, Стандарты производительности для стационарных источников [NSPS, 40 CFR part pt. 60], Best Available Control Technology [BACT]). Связанный предел должен использоваться для расчета вашего потенциального выброса после пределов разрешений в Шаг 11 . Если вы использовали сертификацию поставщика или данные стекового тестирования для ограничения вашего потенциального выброса, фактор, который вы использовали, станет вашим пределом разрешения.Включите все предлагаемые ограничения в форму CD-01 и в любом другом месте, как указано в формах заявки.

- Дополнительные расчеты выбросов для этой единицы (единиц) — Если единицы выбросов, описанные в этих расчетах, включают другие типы выбросов, расчеты для этих выбросов должны быть включены в отдельный рабочий лист. Например:

- Если этот процесс / установка сжигает топливо, включить выбросы от сжигания топлива.

- Если в этом процессе / установке используются очищающие растворители в дополнение к процессу, описанному в этих расчетах выбросов, включите расчет выбросов для мероприятий по очистке.

- Если этот процесс / установка выделяет парниковые газы, включите выбросы парниковых газов, см. Расчеты выбросов парниковых газов.

Расчет выбросов

Выполните следующие действия для расчета выбросов для каждой операции нанесения покрытия распылением на вашем предприятии. Как правило, каждый столбец вашей электронной таблицы соответствует каждому шагу, указанному ниже. Дополнительные столбцы могут и должны быть включены в электронную таблицу, чтобы указать дополнительные шаги или информацию, относящуюся к вашей операции по нанесению покрытия.

Шаг 1. Загрязнитель

Включите каждый из следующих загрязняющих веществ, выделяемых при нанесении покрытия.

- PM = твердые частицы

- PM10 = твердые частицы с аэродинамическим диаметром менее 10 микрон

- PM2,5 = твердые частицы с аэродинамическим диаметром менее 2,5 микрон

- VOC = летучие органические соединения

- HAPs = опасные загрязнители воздуха — каждый отдельный опасный загрязнитель воздуха. См. Веб-сайт EPA для получения дополнительной информации.

- Всего HAP = Все HAP сложены вместе

Шаг 2. Максимальное содержание загрязняющих веществ [фунт / галлон]

Укажите максимальное или максимальное содержание загрязнителя (ЛОС, ТЧ, ТЧ10, ТЧ2,5 или HAP), как указано в Информации о покрытии выше.

Шаг 3. Максимальная скорость нанесения покрытия [галлон / час]

Укажите максимальную скорость нанесения покрытия, которая может производиться в кабине, в галлонах в час. Это максимальное количество покрытия, которое может быть нанесено каждым пистолетом, который может работать одновременно (т.е., если имеется 4 пистолета, каждое из которых может распылять 4 галлона в час, и одновременно можно использовать до 3, максимальная скорость нанесения покрытия составляет 3 пистолета x 4 галлона в час на пистолет = 12 галлонов в час).

Шаг 4. Эффективность переноса

Укажите эффективность передачи.

Шаг 5. Уровень выбросов [фунт / час]

Рассчитайте максимальные неконтролируемые почасовые выбросы Для ЛОС и летучих HAP используйте следующее уравнение:

- Уровень выбросов [фунт / час] = максимальное содержание загрязняющих веществ [фунт / галлон] x максимальная скорость нанесения покрытия [галлон / час]

Для PM / PM10 / PM2.5 и твердых частиц HAP, используйте следующее уравнение:

- Уровень выбросов [фунт / час] = максимальное содержание загрязняющих веществ [фунт / галлон] x максимальная скорость нанесения покрытия [галлон / час] x (эффективность 1 переноса)

Шаг 6. Максимальные неконтролируемые выбросы

Рассчитайте максимальные неконтролируемые выбросы, умножив почасовую норму выбросов на 8760 часов в год и разделив на 2000 фунтов на тонну. Это «максимальные неограниченные выбросы» в тоннах в год, которые должны быть включены в средний столбец пункта 3e формы GI-07.

- Максимальные неконтролируемые выбросы [тонны / год] = Норма выбросов [фунт / час] x 8760 [час / год] x [1 тонна / 2000 фунтов]

Шаг 7. Эффективность контроля загрязнения

Включите эффективность контроля за загрязнением. Эффективность контроля за загрязнением является продуктом эффективности улавливания и эффективности уничтожения / сбора, указанной в форме GI-05A (или другой подобной форме, в зависимости от типа разрешения, на которое вы подаете заявку) или в вашем существующем разрешении.Введите здесь этот номер и не забудьте включить в форму CD-05 план демонстрации и поддержания эффективности уничтожения / сбора. Эффективность должна быть выражена для каждого загрязнителя. Если нет контроля для конкретного загрязнителя, укажите «ноль» в качестве эффективности контроля.

Шаг 8. Максимальный контролируемый уровень выбросов [фунт / час]

Это максимальный контролируемый фунт / час, требуемый в первом столбце пункта 3e формы GI-07.

- Максимальный контролируемый уровень выбросов [фунт / час] = Уровень выбросов [фунт / час] x {[100 — Эффективность контроля загрязнения] ÷ 100}

Шаг 9.Максимально контролируемые выбросы [тонны / год]

Рассчитайте максимально контролируемые выбросы по следующей формуле:

- Макс. контролируемые выбросы [тонны / год] = Макс. неконтролируемые выбросы [тонна / год] x {[100 — Эффективность контроля загрязнения] ÷ 100}

Шаг 10. Почасовая норма выбросов, разрешенная постановлением штата или федеральным постановлением

Включите максимальную почасовую норму выбросов, разрешенную согласно 40 CFR pt. 60, 40 CFR pt. 61, 40 CFR pt. 63 или Минн.R. ch. 7011. (См. Форму GI-09 для получения информации о применимости различных правил.)

Шаг 11. Ограниченные контролируемые выбросы [тонны / год]

(пропустите этот шаг, если вы подаете заявку на разрешение на регистрацию, вариант D)

Ограниченные контролируемые выбросы рассчитываются с учетом всех ограничений на работу источника, которые вы предлагаете соблюдать в этой заявке. Эти ограничения включают ограничения на часы работы и количество используемого материала. Вы начинаете расчет ограниченных контролируемых выбросов, повторяя расчет интенсивности выбросов [ Step 5 ], но принимая во внимание предлагаемые вами ограничения.Это ограниченные контролируемые выбросы в тоннах в год в правом столбце пункта 3e формы GI-07.

Если на единицу выбросов распространяется ограничение выбросов, указанное в 40 CFR pt. 60, 40 CFR pt. 61, 40 CFR pt. 63 или Минн. Р. гл. 7011, вы должны показать это требование при расчете ограниченных контролируемых выбросов и принять это во внимание при расчете ограниченных контролируемых выбросов. Если вы решите предложить соблюдение более строгих ограничений, вы должны четко указать это и показать полученные разрешенные выбросы в этом расчете.

Шаг 12. Фактические выбросы

Если это существующая операция и существуют исторические записи, рассчитайте фактические выбросы, используя среднее значение за предыдущие два календарных года или данные об использовании, или усредните два предыдущих отчета об инвентаризации выбросов, если инвентаризация была представлена. [Обратите внимание: если вы рассчитываете фактические выбросы для разрешения по Варианту регистрации D, вы можете основывать фактические выбросы на предыдущих 12 месяцах работы.] Если это новая единица или записи отсутствуют, используйте разумную оценку количества используемый материал покрытия.

Для ЛОС и летучих HAP используйте следующее уравнение для каждого покрытия, затем просуммируйте фактические выбросы для каждого загрязнителя:

- Фактические выбросы [тонна / год] = содержание загрязнителя [фунт / галлон] x фактическое количество использованного покрытия [галлон / год] x [(100% — эффективность контроля загрязнения) ÷ 100] x [1 тонна / 2000 фунтов ]

Для PM / PM10 / PM2,5 и твердых частиц HAP используйте следующее уравнение для каждого покрытия, затем просуммируйте фактические выбросы для каждого загрязнителя:

- Фактические выбросы [тонна / год] = содержание загрязнителя [фунт / галлон] x фактическое количество использованного покрытия [галлон / год] x [1-эффективность переноса] x [(100% — эффективность контроля загрязнения) ÷ 100] x [1 тонна / 2000 фунтов]

Регулировка шероховатости и блеска порошковой краски путем инкапсуляции частиц покрытия тонкими пленками Al2O3

https: // doi.org / 10.1016 / j.powtec.2017.05.019Получить права и содержаниеОсновные моменты

- •

Тонкий Al 2 O 3 Пленки были нанесены на частицы порошкового покрытия в условиях окружающей среды.

- •

Процесс нанесения покрытия в газовой фазе происходил в псевдоожиженном слое.

- •